小形エンジン事業本部 開発部

ヤンマーテクニカルレビュー

エンジン機構解析を用いたコンバインの振動伝達経路解析CAEと実験のハイブリッド手法

はじめに

ディーゼルエンジンは、農業機械や建設機械の主要な動力源であるが、同時に振動源となる。シリンダ内の燃焼圧力やクランク軸系の運動などにより発生したエンジンの振動は、エンジンマウントを介し機械に伝わり、車体全体の振動に影響を与える。オペレータ位置に代表される評価位置での振動を効率良く低減するためには、振動源から評価位置までの振動伝達経路の中で最も寄与の高い経路に対策を実施することが重要である。振動伝達経路の寄与を分析する手法として、伝達経路解析が用いられている。

伝達経路解析では、振動系を二つの系に分離し、エンジンなどの振動源側を駆動系、オペレータ位置などの評価点を含む伝達経路を受動系として扱う。伝達経路解析をおこなうには、駆動系から受動系への入力と入力点から評価点までの伝達関数が必要となる。伝達関数は、インパクトハンマーや加振器を用いた加振試験によって計測することができる。一方、受動系への入力を直接計測することは、困難であることが多い。なぜならば入力点にフォースセンサーを仕組む必要があり実験時のスペース上の制約を受けるからである。そこで、入力を間接的に同定する方法として、マウント剛性法や逆行列法が広く用いられている(1)。しかしながら、これらの入力同定手法はいずれも実験的な手法であるため、評価点の振動に対する入力側のパラメータスタディをすることができない。

近年のCAEの発展により、機構解析を用いてエンジンの動的挙動を解析することが可能になってきた(2) (3)。これにより、エンジンから機械への振動伝達力に関しても精度良く求めることができる(4) (5)。

本稿では、エンジンの機構解析で求めた振動伝達力と実験により得られた伝達関数を用いたハイブリッド伝達経路解析手法について報告する。普通型コンバインのオペレータ位置の振動に対し、従来法であるマウント剛性法と本稿で提案するハイブリッド手法を適用し、提案手法の有効性を示す。

方法

1.伝達経路解析の理論

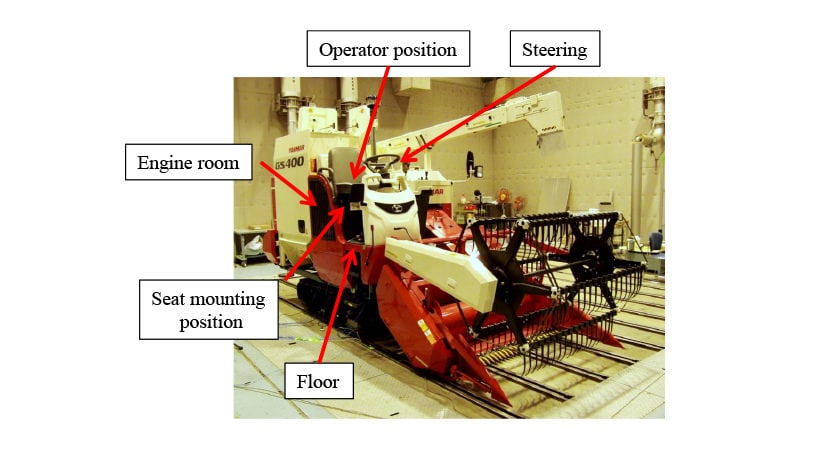

伝達経路解析は、評価点の応答に対して寄与の大きな経路を特定する手法(1)である。評価点 における応答振動

における応答振動 は、経路

は、経路 への入力を

への入力を とすると次式で表すことができる。

とすると次式で表すことができる。

ここで、 は角速度、

は角速度、 は経路

は経路 の入力点から評価点

の入力点から評価点 までの伝達関数、

までの伝達関数、 は経路

は経路 の寄与振動である。

の寄与振動である。

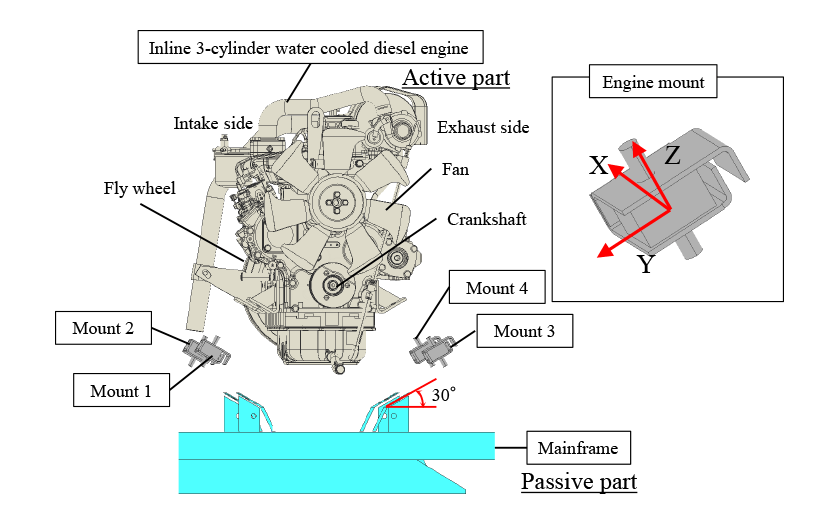

評価点に対する各伝達経路の寄与は、応答振動 に対する寄与振動

に対する寄与振動 の射影成分で定義することができ、次式で表すことができる。

の射影成分で定義することができ、次式で表すことができる。

ここで、 は評価点に対する経路

は評価点に対する経路 の寄与、

の寄与、 は

は の共役の複素数である。

の共役の複素数である。

提案手法と比較するための入力同定方法として、マウント剛性法を用いた。マウント剛性法は、入力点での駆動系側と受動系側の変位の差と入力点での複素動剛性を用いて入力を同定する方法である。マウント剛性法における入力は、次式で表すことできる。

ここで、 は入力点での複素動剛性、

は入力点での複素動剛性、 は経路

は経路 における入力点での駆動系側の変位、

における入力点での駆動系側の変位、 は経路

は経路 における入力点での受動系側の変位、

における入力点での受動系側の変位、 は経路

は経路 における入力点での駆動系側の加速度、

における入力点での駆動系側の加速度、 は経路

は経路 における入力点での受動系側の加速度である。

における入力点での受動系側の加速度である。

2.実験対象物と振動伝達経路

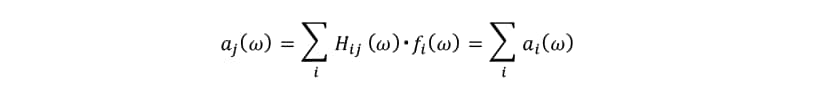

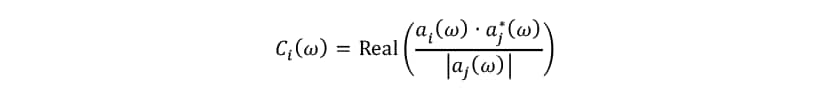

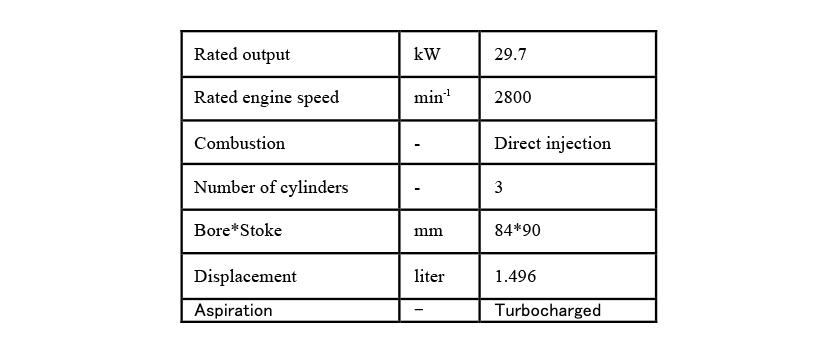

図1に実験で用いた普通型コンバインの外観を示す。評価点は、シート取付け部、フロア部、ステアリング部とした。また、評価条件は、脱穀部や刈取り部を停止したアイドリング時の振動とした。図2にエンジンの搭載レイアウトを示す。エンジンルームはオペレータの座席の下に位置し、エンジンルーム内には3気筒立形水冷ディーゼルエンジン(表1)が搭載されている。エンジンは、4点でメインフレームに防振ゴム(以下エンジンマウントと記す。)を介して取付けられている。エンジンマウントは、地面に対し30°傾斜して配置されている。エンジンマウントの名称は、図中に示している。4つのエンジンマウントに対し、X、Y、Z方向の計12の経路を振動伝達経路として想定した。X方向をクランク軸方向、Z方向をエンジンマウントの圧縮方向とし、Y方向をX方向とZ方向に直交する方向とした。

表1 Specification of diesel engine

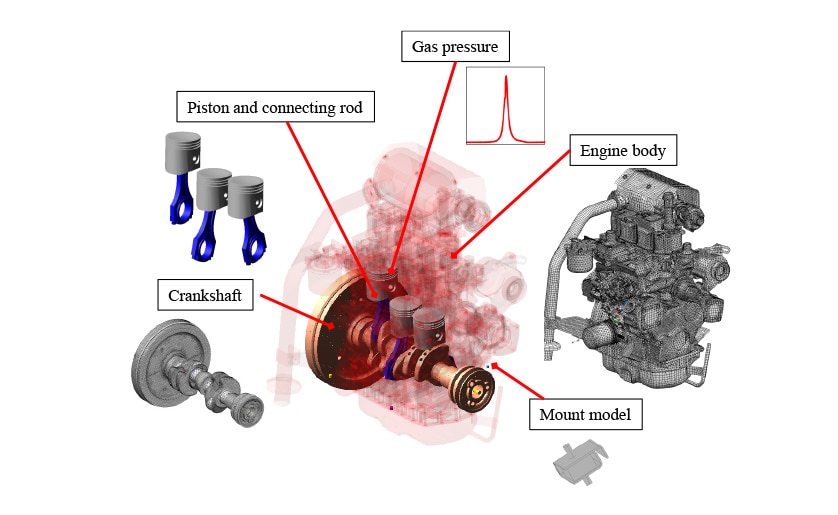

3.振動伝達力の解析モデル

本節では、エンジンからコンバインのメインフレームへの振動伝達力を計算する機構解析モデルに関して述べる。図3に機構解析モデルの概要を示す。エンジンの各要素や要素間を結合するジョイントの定義を以下に示す。

- クランク軸、エンジン本体:Crag Bampton法により自由度を減らした弾性体モデル

- ピストン、コンロッド:3Dモデルから得られた質量特性、重心位置

- 筒内圧:実験データ

- メインベアリング、クランクピンベアリング:回転ジョイント

- スラストベアリング:クランク軸方向のみ拘束

- ピストン-シリンダブロック:並進ジョイント

- エンジンマウント:周波数依存特性と振幅依存特性を考慮

- メインフレーム:無(グランド)

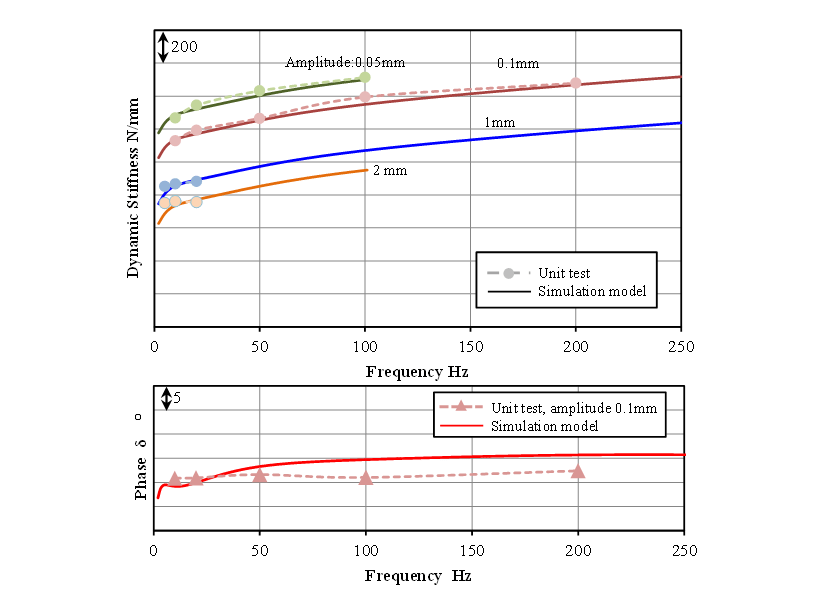

それぞれの要素を3D上に配置し、各要素間をジョイントで結合している。図4に機構解析で用いたエンジンマウントのモデルを示す。エンジンマウントの周波数依存特性を表すため一般化Maxwellモデル(6)を用いた。また、エンジンマウントの振幅依存特性を表現するために一般化Maxwellモデルに変位によって荷重が変化する非線形バネを加えた。図5は、単体試験(7)により計測されたエンジンマウントの複素動剛性と計算モデルで使用した複素動剛性を示す。Maxwellモデルの数を3と定義し、エンジンマウントの単体試験結果を元にそれぞれのバネとダッシュポットの値を同定した。

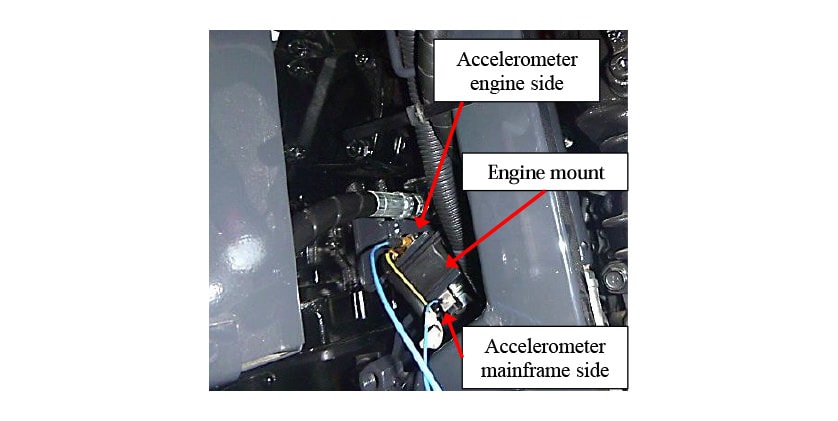

4.振動伝達力の同定と伝達関数の計測

機構解析で求めた振動伝達力と比較するために、エンジン運転時の振動伝達力をマウント剛性法により同定した。図6に示すようにエンジンマウント部のエンジン側とメインフレーム側の両側の加速度を計測した。計測した加速度信号を高速フーリエ変換(FFT)により時間領域から周波数領域に変換した。周波数分析の際の周波数分解能は1Hz,平均化の回数は30回とした。平均化の過程での各信号の位相の基準は、マウント1の上下方向とした。式3に示したように計測された加速度を周波数領域で2回積分し、複素動剛性を乗じることにより振動伝達力を同定した。

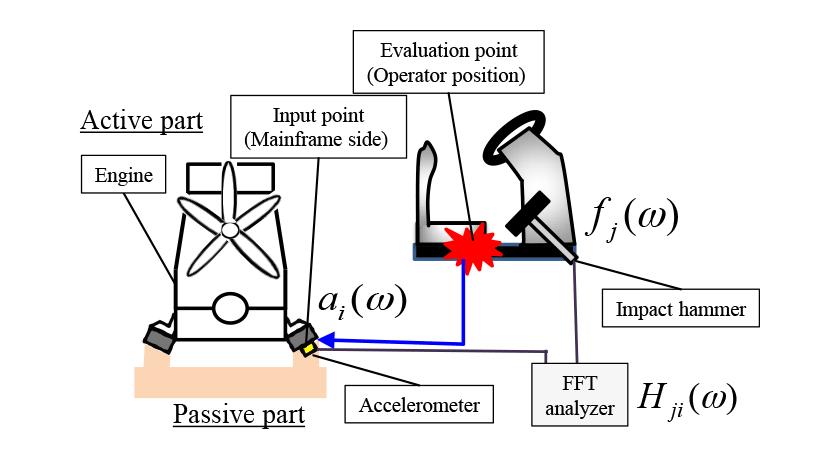

図7に示すように伝達関数の計測には、インパクトハンマーと加速度計を用いた。今回はエンジンマウント部を直接加振することできないので相反定理を用いて計測した。入力点から評価点までの伝達関数 は、相反定理を用いて次式で表すことができる。

は、相反定理を用いて次式で表すことができる。

ここで、 は、

は、 点を力

点を力 加振した時の

加振した時の 点での応答加速度、

点での応答加速度、 は、

は、 点を力

点を力 加振した時の

加振した時の 点での応答加速度である。

点での応答加速度である。

結果および考察

1.振動伝達力

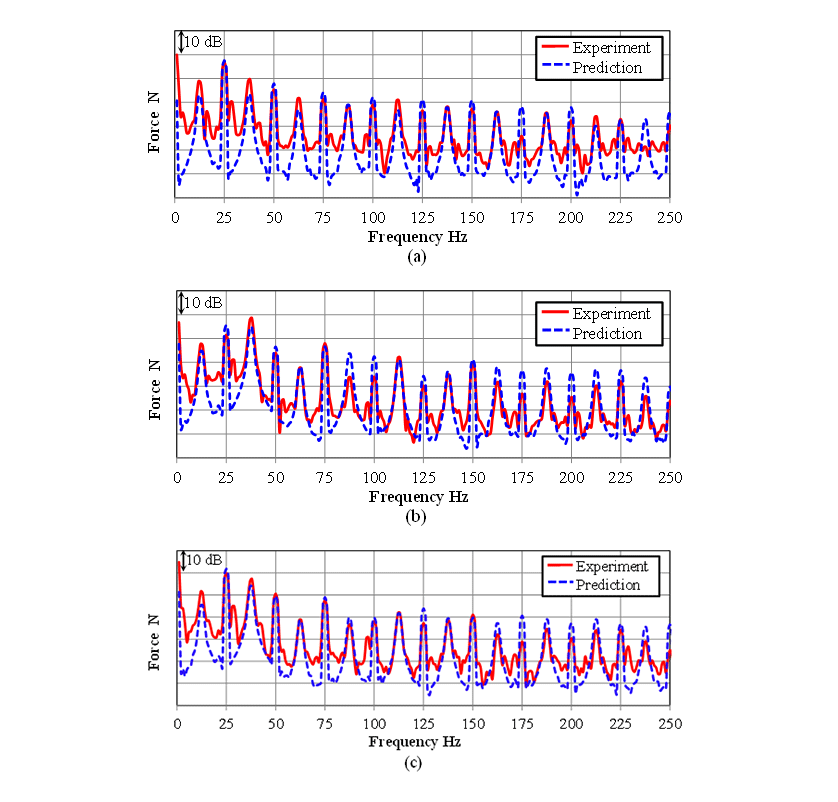

本節では、機構解析モデルで求めた振動伝達力の精度に関して述べる。図8は、機構解析より求めた振動伝達力の結果と実験で同定した結果を比較したものである。機構解析で得られた結果は時間領域の結果であるので、FFTにより周波数領域に変換をおこない、比較した。エンジン回転は、アイドリング時の回転である1500min-1である。振動伝達力のピークは、エンジン回転のハーフ次数毎に現れていることがわかる。特に1次成分である25Hz、1.5次成分である37Hzのピークが大きいことがわかる。これは、解析結果と実験結果いずれにおいても同様である。ピーク値を比較すると、解析結果と実験結果は、よく一致していることがわかる。

(a) X direction, (b) Y direction, (c) Z direction.

2.伝達関数の計測結果

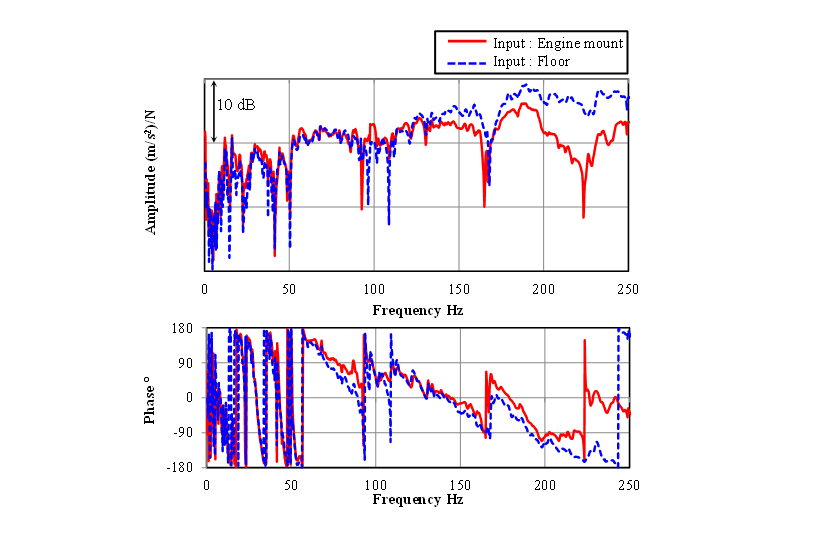

伝達関数の計測には相反定理を用いた。まず、試験の初めに相反定理が成り立つことを確認した。エンジンマウント位置を加振することができなかったので、マウント近傍のフレームを加振し相反定理を確認した。図9にエンジンマウント近傍位置からフロア位置まで伝達関数の相反定理の確認結果を示す。図中の実線は、入力点をエンジンマウント近傍, 応答点をフロア位置とした場合の伝達関数である。また、図中の破線は、入力点をフロア位置、応答点をエンジンマウント近傍とした場合の伝達関数を示している。両者の伝達関数を比較すると、150Hz以下では 振幅、位相ともによく一致しており、相反定理が成り立つことを示している。

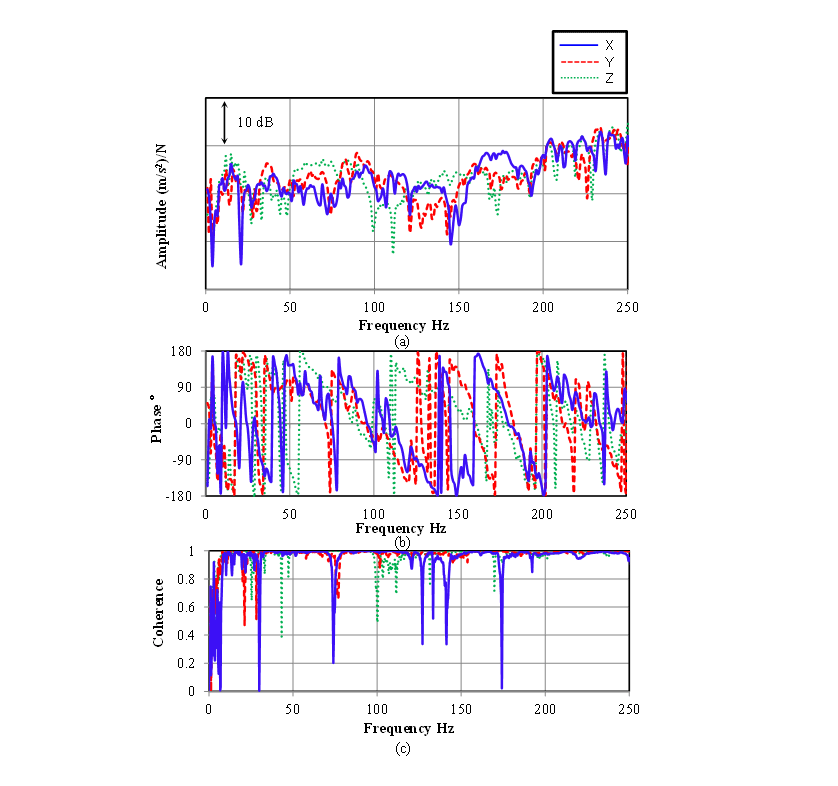

図10に計測した伝達関数を示す。図10a、図10bは、それぞれ振幅、位相を表しており、図10cはコヒーレンスを示している。コヒーレンスは10Hz以下と反共振点以外では概ね1に近い値をとり、入力と出力の相関がよいことを示している。コヒーレンスが悪化した原因は、反共振点では応答信号が小さいこと、10Hz以下では加振力が不十分であったことなどが挙げられる。

(a) Amplitude, (b) Phase, (c) Coherence

3.伝達経路解析結果

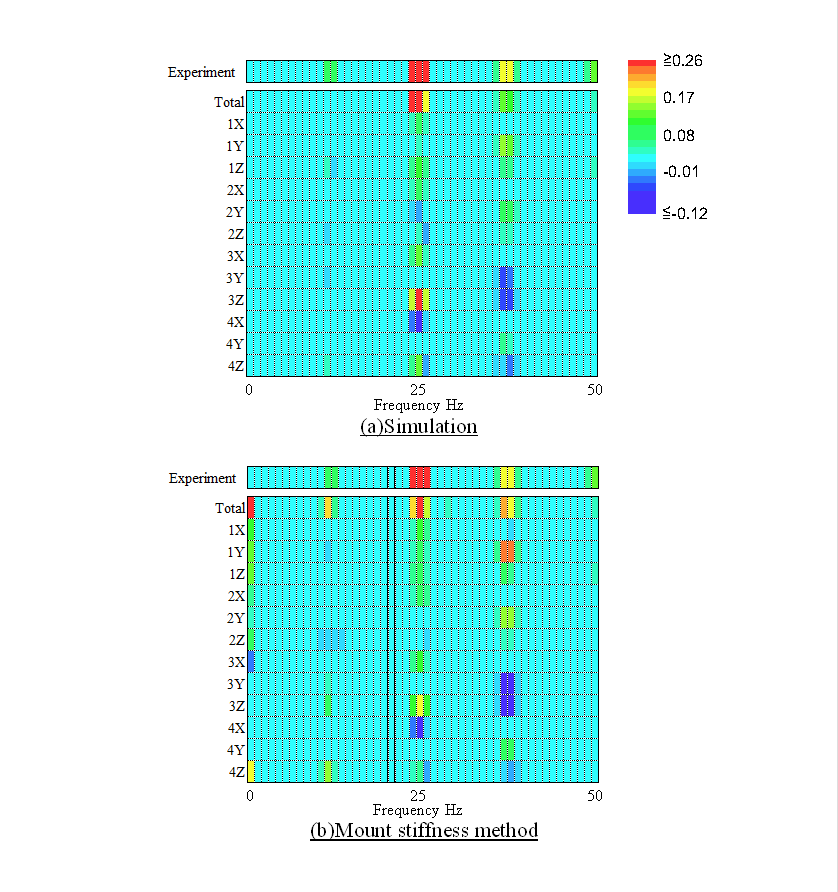

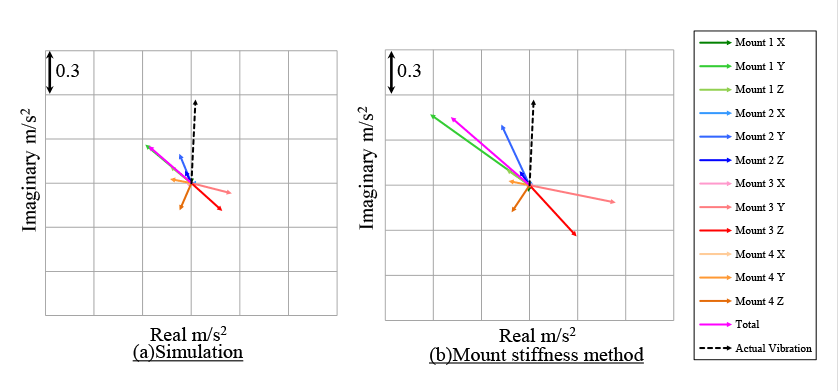

本節では、オペレータ位置の振動伝達経路解析の結果について述べる。図11は、フロア位置の振動に対する各経路の寄与を示したものである。図11aは、機構解析で求められた入力に基づいて得られた寄与であり、図11bは、マウント剛性法で同定した入力に基づいて得られた寄与である。また、実際の振動振幅を各図の上部に示している。実際の振動でのメインの周波数は、エンジン回転の1次成分である25Hzである。同様に伝達経路解析により合成された振動振幅も25Hzの成分が大きいことがわかる。25Hzの振動に着目すると、最も寄与の高い経路は、マウント3のZ方向である。また、マウント4のX方向は、負の寄与を示す。エンジン回転の1.5次成分である37Hzの振動に関しては、マウント1のY方向が最も寄与が大きく、マウント3のY、Z方向は負の寄与を示す。これらの傾向は、マウント剛性法、提案手法いずれにおいても同様である。図12および図13は、それぞれ25Hz、37Hzにおける各経路の寄与振動を複素平面上で表現したものである。図中には、実際の振動の実測値も併せて示している。各経路の位相の基準は、マウント1のZ方向とした。それぞれの手法を比較すると振幅、位相共によく一致していることがわかる。これらの結果より、機構解析で求めた入力に基づいた振動伝達経路解析が有効であるということができる。

4.振動レベルの予測

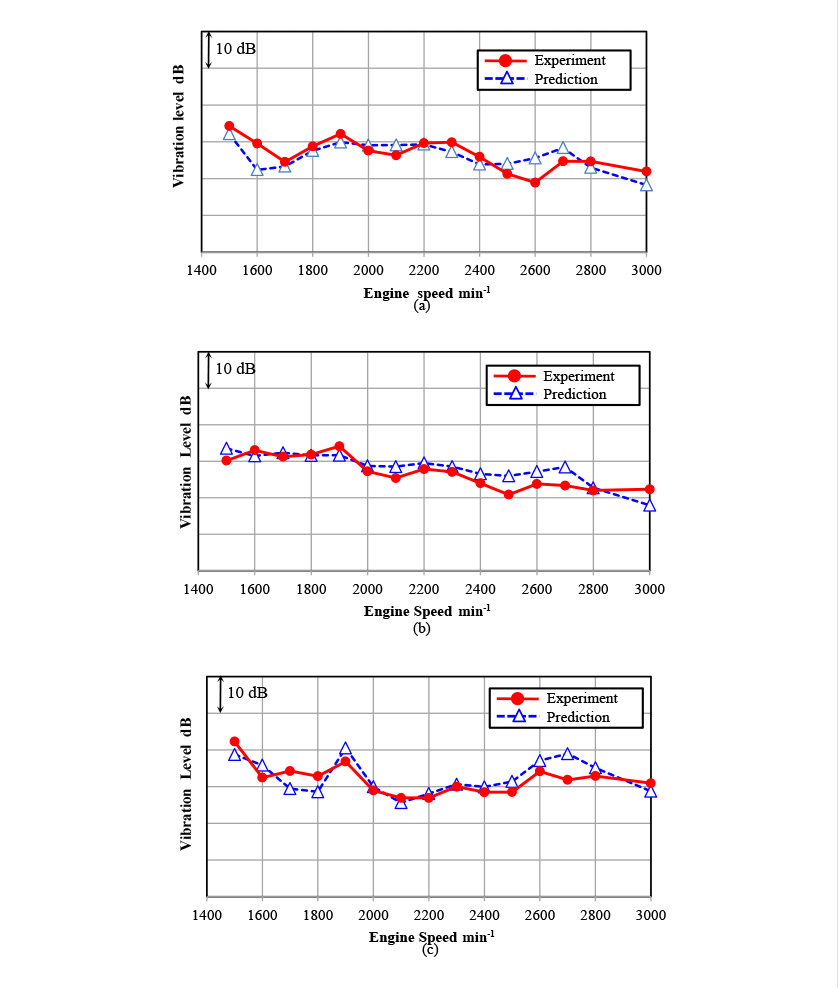

機構解析により求めた振動伝達力と実測した伝達関数を用いてオペレータ位置での振動レベルの予測をおこなった。図14に振動レベルの実測値と予測値を比較した結果を示す。ステアリング部の振動レベルには、手腕系の感覚補正(8)を用いている。また、シート取付け部とフロア部の振動レベルには、全身振動の感覚補正(9)を用いている。実測値と予測値の差は、概ね3dB以内であり、よく一致していることがわかる。エンジンの機構解析と実測した伝達関数を用いて、オペレータ位置の振動レベルを予測することができるということができる。

おわりに

エンジンの機構解析で求めた振動伝達力と実験により得られた伝達関数を用いたハイブリッド伝達経路解析手法の有効性について確認をおこなった。以下に結論を示す。

- 提案手法によって求められたオペレータ位置の振動に対する各経路の寄与は、従来法であるマウント剛性法と同様の傾向を示した。

また、提案手法とマウント剛性法において、各経路の振幅と位相に関してもよく一致する結果を得ることができた。 - 提案手法によりオペレータ位置の振動レベルの予測をおこなった結果、実測値と予測値の差は概ね3dB以内であった。オペレータ位置の振動レベルに対して入力側のパラメータスタディが可能であるということができる。

参考文献

- (1)Peter, A. G., 伝達経路解析の基礎から応用, 2012, LMS Japan, p.7-12.

- (2)Raub, J. et al., Analytical Investigation of Crankshaft Dynamics as a Virtual Engine Module, 1999, SAE Technical Paper 1999-01-1750.

- (3)Sonntag, H-D. et al., Acoustical Optimization based on modern CAE tools, 2001, 自動車技術会学術講演会前刷集, NO.59-01, p.1-4.

- (4)Kannan, M. et al., Analytical Prediction and Measurement of Engine Mount Forces, 2007, SAE Technical Paper 2007-32-0105.

- (5)明井政博ほか,エンジンの振動伝達力予測のための実験及び解析アプローチ, 2012, Dynamic and Design Conference 2012, NO.745.

- (6)David, I.G. Jones,粘弾性ダンピング技術ハンドブック, 2003,丸善p.49-52.

- (7)JIS K 6394: 2007. 加硫ゴム及び熱可塑性ゴム− 動的性質の求め方

- (8)ISO Standards 5349-1: 2001. Mechanical vibration -- Measurement and evaluation of human exposure to hand-transmitted vibration.

- (9)ISO Standards 2631-2: 2003. Mechanical vibration and shock -- Evaluation of human exposure to whole-body vibration.

著者

農業

農業

トラクター

トラクター

ジョンディア

ジョンディア

トラクター作業機

トラクター作業機

ガイダンス・自動操舵

ガイダンス・自動操舵

田植機

田植機

コンバイン・乾燥調製

コンバイン・乾燥調製

ミニ耕うん機・管理機

ミニ耕うん機・管理機

乗用管理機

乗用管理機

ティラー・耕うん機

ティラー・耕うん機

草刈機

草刈機

無人ヘリ・ドローン

無人ヘリ・ドローン

野菜機器

野菜機器

大豆機器

大豆機器

畜産・酪農機器

畜産・酪農機器

運搬車

運搬車

除雪機

除雪機

水管理システム

水管理システム

ミニショベル/油圧ショベル

ミニショベル/油圧ショベル

ホイルローダー

ホイルローダー

発電機

発電機

マリンプレジャー

マリンプレジャー

プレジャーボート

プレジャーボート

漁船

漁船

マリンエンジン

マリンエンジン

海洋設備

海洋設備

大形舶用エンジン

大形舶用エンジン

高速主機関

高速主機関

中速主機関

中速主機関

舶用補機

舶用補機 SCRシステム

SCRシステム

二段過給システム

二段過給システム

電気推進システム

電気推進システム

舶用デュアルフューエルエンジン

舶用デュアルフューエルエンジン

金属ばね防振システム

金属ばね防振システム

エネルギー

エネルギー

GHP

GHP

常用コージェネレーション

常用コージェネレーション

非常用発電システム

非常用発電システム

ポンプ駆動システム

ポンプ駆動システム

カーボンニュートラル

カーボンニュートラル 廃熱ソリューション

廃熱ソリューション

建設機械

建設機械

キャリア

キャリア

汎用関連機器

汎用関連機器

投光機

投光機

アタッチメント

アタッチメント

純正部品

純正部品

産業エンジン

産業エンジン

立形水冷ディーゼルエンジン

立形水冷ディーゼルエンジン

立形水冷ガスエンジン

立形水冷ガスエンジン

空冷ディーゼルエンジン

空冷ディーゼルエンジン

横形水冷ディーゼルエンジン

横形水冷ディーゼルエンジン