アグリ事業本部 開発統括部

ヤンマーテクニカルレビュー

農業の生産性向上に貢献する インテリジェントコンバインの開発

Abstract

Even if yield loss occurred by a conventional combine harvester, it was difficult to perform appropriate adjustment. The operator of a conventional combine harvester was not able to identify a cause of the yield loss. The intelligent combine harvester can monitor grain flow rate and yield loss in real time. The operator can assume a cause of the yield loss without reducing yield and efficiency by monitoring yield loss. And the operator can grasp the state of the detailed farm field by monitoring grain flow rate.

1.はじめに

近年の農業を取り巻く環境は、生産人口の高齢化、消費人口の減少などに伴って、大きな構造変化を迫られている。現在、全農家数(147万経営体)の内、担い手農家(23万経営体)への農地の集約は2014年度で49%(全農地454万haに対する担い手利用集積面積221万ha)であり、実に16%の農業経営体が国内農地の半分を耕作している。更にここ数年の米価下落は明確なトレンドとなっており、担い手農家にとっては、収益性向上を目指すため、如何に土地生産性、労働生産性を上げるかが喫緊の課題となっている。

我々は農業機械メーカーとして、これらの課題を解決するために、特に収益に直結する「収量」に着目し、収穫作業時にリアルタイムで収穫流量とロスを可視化する技術を確立したので報告する。

2.インテリジェントコンバイン開発の成果

収穫作業時にリアルタイムで収穫流量とロスを可視化する技術の活用事例を示す。

1)ほ場ごとの収穫量を可視化

下図1のように、ほ場ごとの反収(収穫量/10a)色分けして可視化することで、今まで感覚的に大まかにしか把握できていなかった収量情報を、生産性向上に活用することができる。具体的には、ほ場ごとの収穫量のばらつきが正確に把握できるようになると、翌年の施肥設計にフィードバック可能となり、無駄な肥料コストの低減、安定した収量を確保する事ができるようになった。

2)収穫作業時の収穫流量・ロスを可視化

収穫作業中に収穫流量・ロスが分かる事により、コンバインを最適な状態に調整する事ができる。特に、ロス量の把握はコンバインを停止して、降りて刈り取り跡を確認するしか手段が無かった。倒伏などのほ場条件によりロスが発生する場合もあるが、作物やほ場条件にのみ起因するとは限らず、人為的な操作・調整不良によって、ロスが発生する場合もある。ロスの可視化が実現し、熟練者でなくてもロスの状況を見ながら送塵弁やクリーンセレクションあるいは作業速度を調整して、ロスを減らせるようになった。

3.開発の具体的内容

3.1.収穫量モニター

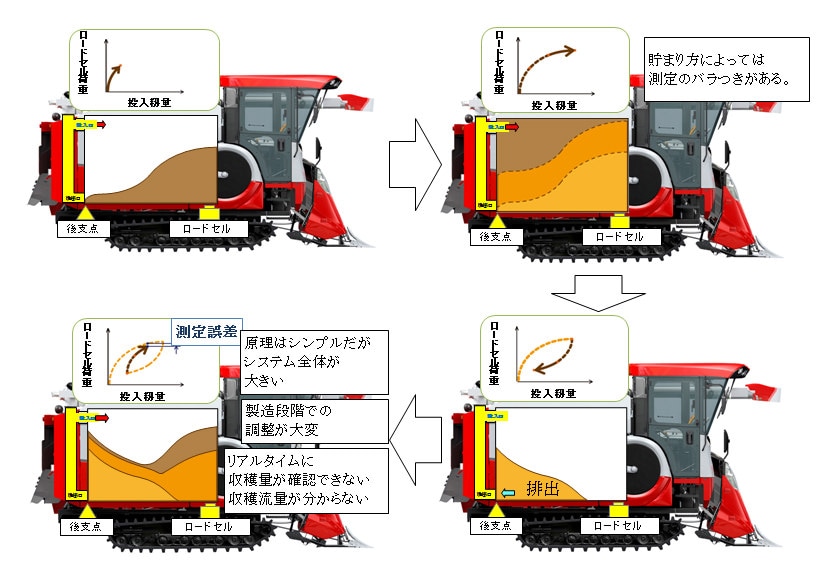

1)従来の収穫量測定システム

【構造】

従来の収穫量測定システムではグレンタンク前方下部に配置したロードセルにて籾の重量を計測していた。

【課題】

- タンク片側で測定しているので籾の溜まり方によって重量が変わってしまう。そのため、タンク満量まで溜まっていないと精度が低くなってしまう。

- ロードセルによる全重測定式であるため本機の振動を検知してしまい、重量増加分を精度よく計測できず、リアルタイムの収穫量を確認することができない。

- タンクが満量になる前に排出を行うとタンク内の籾の溜まりが変化(分担荷重が変化)する。その状態で再度収穫作業を実施すると溜まり方が異なるため重量が変わってしまう。

- システム全体(ロードセル)が大きいため、コストも高く、重量も大きくなる。

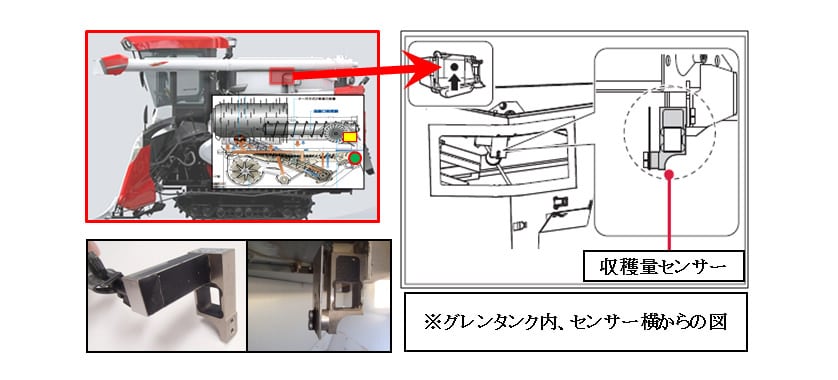

2)新開発の収穫量測定システム

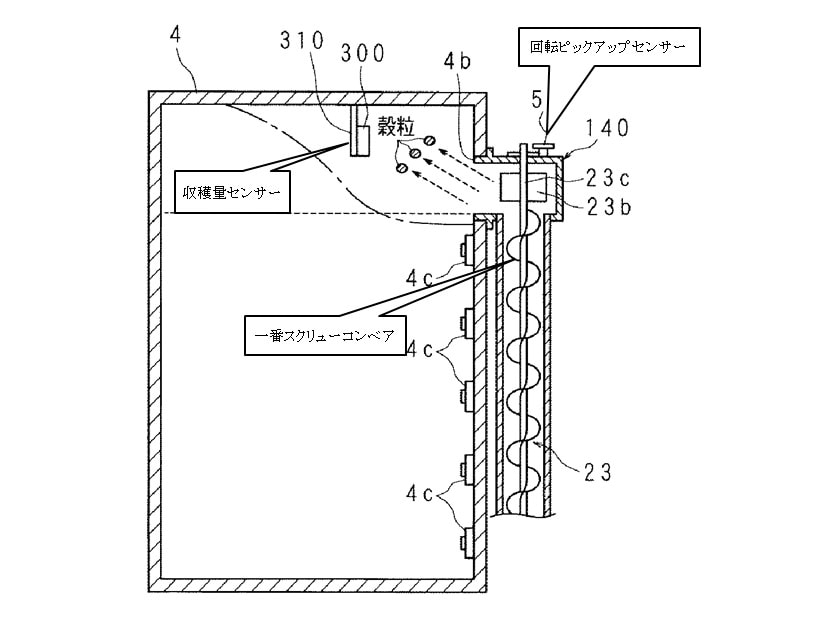

収穫量を測定するためのセンサーは、小型のロードセル(大きさはマッチ箱程度)となっており、グレンタンク内の投入口正面にある※図4参照。

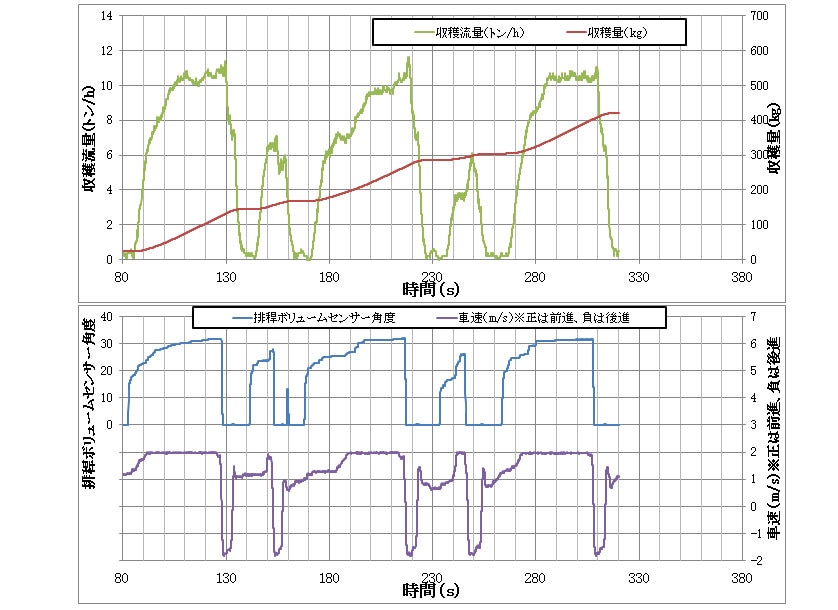

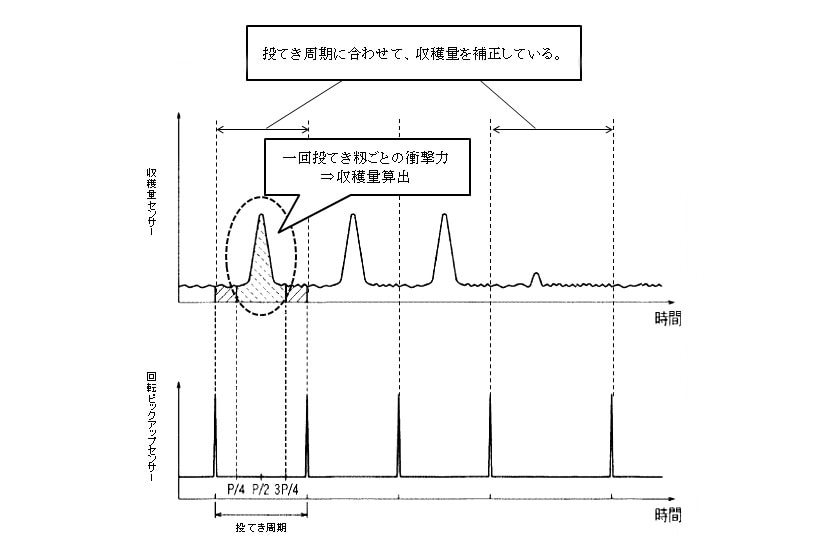

本収穫量測定システムでは、従来のシステムとは異なり一回の投てき籾ごとの衝撃力を測定し、投てきの都度収穫量を算出するシステムとなっている。そのため、リアルタイムに収穫量が測定できるようになり、グレンタンクへの貯まり方による、バラつきの問題点も解消された。下図5は収穫流量、収穫量の時系列グラフである。車速や排稈の流量に相関があり、リアルタイムで収穫流量が変化している。

収穫量の測定精度の向上のため、投てき周期・タイミングを検出し、その周期に対応した収穫量の補正をかけている。作業負荷によりエンジン回転数(投てき周期)は変動するため、投てきされる籾の速度も変わってしまい、センサーが検出する衝撃力が変わったとしても、補正をかけているため高精度を保つことができる。

3.2.ロスモニター

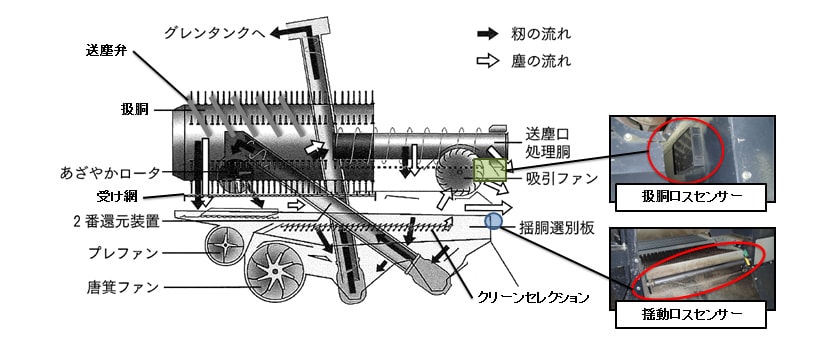

コンバインの機能の中に“脱穀機能“と”選別機能“がある。ロスセンサーは二つあり、脱穀機能によるロスは、主に扱胴ロスセンサーにて検出し、選別機能によるロスは、主に揺動ロスセンサーにて検出する。

1)脱穀機能

扱胴によって籾は扱がれ、受け網を通って下の揺動部へと落ちていく。受け網を通らなかった籾やワラくずは、そのまま送塵口処理胴を通って送塵口より排出される。排出された籾はロスとして検出される。扱室内における調整は、送塵弁(籾やワラくずがこぎ室内でどれだけの時間滞留するかを決める弁)で行う。送塵弁が開き過ぎていると、籾の落下位置が機体後方寄りになり、籾がそのまま排出されロスになってしまう。また、送塵弁を閉じ過ぎていると籾を損傷させてしまう原因となる。

2)選別機能

扱胴にて、扱がれた籾、ワラくずがクリーンセレクション上へと落ちてきて、揺動運動にて選別される。そのままクリーンセレクション終端まで送られ機体後方へと排出された籾はロスとして検出される。クリーンセレクションの隙間が閉じすぎていると、籾が下方に落ちずにロスが増加する。クリーンセレクションの隙間が開き過ぎていると回収する穀粒へのワラくずの混入割合を増加させてしまう。

これまで国内の収穫作業機でロス情報をアウトプットする機種は無かった。ロスを目視にて確認しても、脱穀機能によるロス(扱胴ロス)か、選別機能によるロス(揺動ロス)かを見分けることはできなかった。そのため、ロスが出ていたとしてもコンバイン調整箇所を判断することは困難であった。ロスモニター機能が搭載されたことで、脱穀機能によるロス(扱胴ロス)が多い場合は、送塵弁を適正位置まで閉じ、選別機能によるロス(揺動ロス)が多い場合は、クリーンセレクションの隙間を適正位置まで開くことで、各ロス状況に応じたコンバインの調整が可能になりロスを減らすことができようになった。

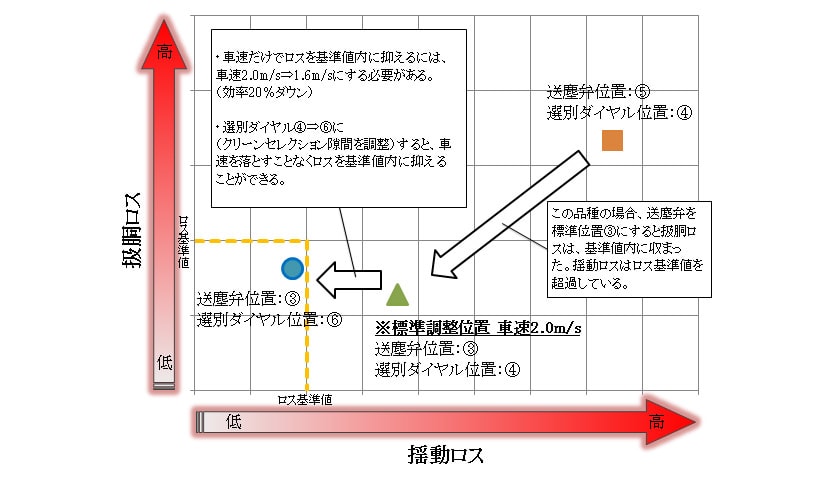

ロスモニター機能が搭載される前までは、ロスを気にするあまり、作業速度を上げられないといった潜在的な不満足が存在し、ロスの発生を抑えるために作業速度を落とすことによる作業効率の低下が課題となっていた。図9は、社内試験結果によるロスモニターの効率効果である。標準調整状態で、揺動ロスが基準値を超過している。この時、車速だけでロスを基準値内に抑えるには2.0m/s⇒1.6m/s(収穫作業効率20%ダウン)にする必要があったが、ロスモニターにより揺動ロスが多く検出されていることが分かるため選別ダイヤルを④⇒⑥位置にしてクリーンセレクション隙間を調整することにより、車速(収穫作業効率)を落とすことなくロスを基準値内に収めることができる結果となった。

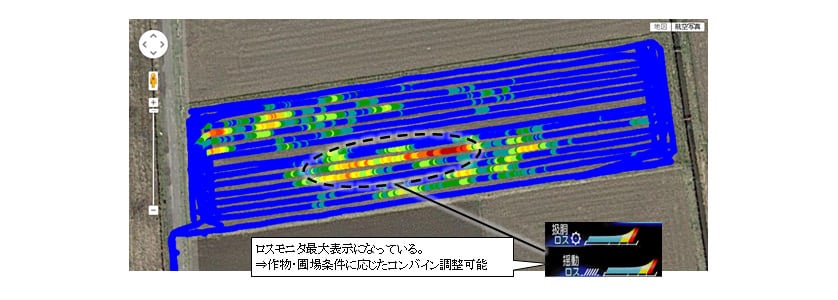

下図10は試験的にGPS装置を搭載しロスモニターの表示をMAP化したもの、収穫作業中はリアルタイムでロス状況を把握でき作物・ほ場条件に応じた適切な調整ができるようになり、誤ったコンバイン調整のままロスを出し続けるといった事もなくなった。

3.おわりに

インテリジェントコンバインを使用して頂いたお客様(担い手農家)から以下のような意見を頂いている。

【お客様のご意見】

- 『今までは漠然と収量の多いまたは少ないほ場を認識していたが、(多少、操作に煩雑さはあるものの)数値として確認でき、ほ場ごとに比較できるようになったため、次年度の肥料等の準備や作業の仕方などに具体的な対策を検討できるようになった。』

- 『一日の収穫量が多いため、その日ごとに乾燥機の状況から収穫量、作業量を決めているが、これまでは品種ごとの経験値、目視による稲の成熟状況等により判断していた。収穫量を計測できるコンバインがあると、ほ場ごとの収穫状況が把握でき作業中の判断も容易になった。(次年度計画のみならず、日々の収穫作業も楽になった。)』

お客様はインテリジェントコンバインの機能に対して、『作業や資材調達の効率化に寄与するデータ管理ができるようになった』とメリットを実感して頂いているが、データの扱いやロス調整時の具体的処置でノウハウが必要という課題は残っている。今後ヤンマーとしてより操作性を向上させ、使いやすく便利な機能を提供しお客様の負担を軽減したいと考えている。これからも、お客様に喜んでいただき、より生産性向上に寄与できる商品を開発していく所存である。

著者

農業

農業

トラクター

トラクター

ジョンディア

ジョンディア

トラクター作業機

トラクター作業機

ガイダンス・自動操舵

ガイダンス・自動操舵

田植機

田植機

コンバイン・乾燥調製

コンバイン・乾燥調製

ミニ耕うん機・管理機

ミニ耕うん機・管理機

乗用管理機

乗用管理機

ティラー・耕うん機

ティラー・耕うん機

草刈機

草刈機

無人ヘリ・ドローン

無人ヘリ・ドローン

野菜機器

野菜機器

大豆機器

大豆機器

畜産・酪農機器

畜産・酪農機器

運搬車

運搬車

除雪機

除雪機

水管理システム

水管理システム

ミニショベル/油圧ショベル

ミニショベル/油圧ショベル

ホイルローダー

ホイルローダー

発電機

発電機

マリンプレジャー

マリンプレジャー

プレジャーボート

プレジャーボート

漁船

漁船

マリンエンジン

マリンエンジン

海洋設備

海洋設備

大形舶用エンジン

大形舶用エンジン

高速主機関

高速主機関

中速主機関

中速主機関

舶用補機

舶用補機 SCRシステム

SCRシステム

二段過給システム

二段過給システム

電気推進システム

電気推進システム

舶用デュアルフューエルエンジン

舶用デュアルフューエルエンジン

金属ばね防振システム

金属ばね防振システム

エネルギー

エネルギー

GHP

GHP

常用コージェネレーション

常用コージェネレーション

非常用発電システム

非常用発電システム

ポンプ駆動システム

ポンプ駆動システム

カーボンニュートラル

カーボンニュートラル 廃熱ソリューション

廃熱ソリューション

建設機械

建設機械

キャリア

キャリア

汎用関連機器

汎用関連機器

投光機

投光機

アタッチメント

アタッチメント

純正部品

純正部品

産業エンジン

産業エンジン

立形水冷ディーゼルエンジン

立形水冷ディーゼルエンジン

立形水冷ガスエンジン

立形水冷ガスエンジン

空冷ディーゼルエンジン

空冷ディーゼルエンジン

横形水冷ディーゼルエンジン

横形水冷ディーゼルエンジン