ヤンマーエネルギーシステム株式会社 開発部

ヤンマーテクニカルレビュー

屋内設置性・省エネ性向上した新型35kWガスマイクロコージェネレーションシステムの紹介

Abstract

Gas engine cogeneration systems provide electric power and waste heat for uses such as hot water and air conditioning. Yanmar Energy Systems Co., Ltd. launched its first compact 9.8kW system in 1998 and has since expanded its product range. In particular, Yanmar products helped customers save energy and power during the power shortages that followed the Great East Japan Earthquake.

Recent years have seen growing demand for the replacement of indoor systems installed 10 to 20 years ago. This has created a need for co-generation systems that are easy to transport and take up less space, and also for better energy saving performance.

This article describes the new CP35D1 that features easier indoor installation and higher energy efficiency.

1.はじめに

ガスエンジンコージェネレーションシステム(以下コージェネ)は、ガスエンジンを駆動源に発電し、その際発生するエンジン廃熱を給湯や冷暖房等に有効利用する省エネ機器である。

ヤンマーエネルギーシステム(株)の小型コージェネは、永久磁石式高周波発電機とインバータ連系方式の採用による高い発電効率と、温水供給用熱交換器、放熱用ラジエータをコンパクトにまとめたオールインワンパッケージが特徴のシステムである。1998年にYCP9800(発電出力9.8kW)の販売を開始して以来、5kW、25kW、35kWとラインナップを拡大し、2006年には電源セキュリティーの向上として、停電時に選択した重要負荷への給電を可能とする停電対応仕様を追加し、バリエーションも充実させてきた。その結果、福祉施設、病院、飲食店、店舗、工場等の様々な業種のお客様に採用されている。

本報告では、最大出力機種である35kWの更なる商品力の向上を行った新型35kW(製品形式:CP35D1)の製品概要、特徴を述べる。

2.開発の背景

近年、東日本大震災後の電力不足を背景として、省エネと節電の両方のニーズに貢献できるコージェネへの注目が高まっており、特に新規物件での採用と共に10~20年前に設置された中型コージェネ(発電出力100~200kW)の入れ替え需要が増えている。

これらのコージェネの殆どは屋内に設置されており、搬入性や必要となる設置スペースを考えると、従来機(製品型式:CP35VC)では製品サイズが大きいという問題があった。

また、お客様からは、より省エネルギー性の高いコージェネの要望があった。

以上の背景から、屋内設置性・省エネ性向上に狙いを定めて開発をした。

3.製品の特徴

CP35D1は、製品サイズの奥行寸法を従来機より▲27%(300mm低減)し、屋内への搬入性の向上や設置スペースの改善を行った。また、上部体の部品配置の見直しを行い、分割搬入をしやすい構造とした。

省エネ性向上のため、エンジンからの熱回収効率を54.5%(従来機+3.5pt)とし、小型コージェネとしてはトップクラスの総合効率88%を実現した。

更に、屋内設置における機械室の換気工事の工数低減の為、従来機には無かったラジエータレス仕様を新たに追加した。

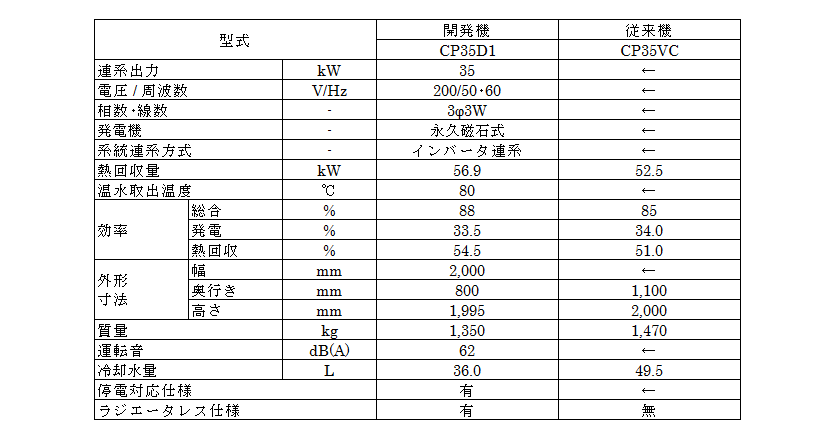

表1 システム主要目比較

4.開発概要

4.1.搬入性・設置性の向上

4.1.1.パッケージのコンパクト化

搬入性を改善するために、製品奥行き寸法は一般的な搬入扉寸法以下に、幅寸法は置き換え等も考慮し、従来機同等以下を目標とした。この目標達成に向けて、従来機の中で大きなスペースが必要とされる部品の小形化に取り組んだ。その具体的な内容を以下に示す。

①エンジンのダウンサイジング

従来機のエンジンサイズでは奥行き寸法の低減に限界があり、エンジンダウンサイジングのため、25kW機搭載エンジンを高出力化した新型エンジンの開発を行った。エンジン燃焼方式は従来リーンバーン方式であったが、新型エンジンではストイキ方式を採用した。リーンバーン方式は、理論空気量以上の空気をシリンダ内に吸入するが、ストイキ燃焼では、吸入する空気が理論空気量となるため、筒内により多くの燃料を供給し燃焼させることが可能となる。これにより、燃焼室の圧力を高め、25kWと同じエンジンサイズのままで、発電出力を35kWまで向上することができた。(表2)

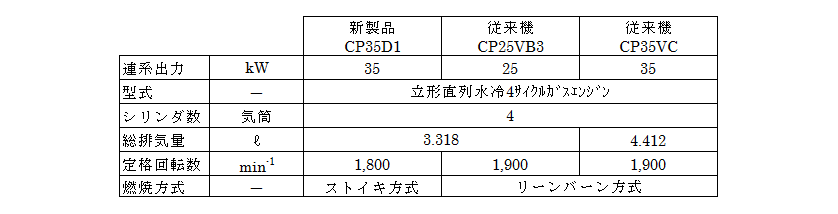

表2 エンジン主要目比較

②排気系の簡素化

従来機は、エンジンの排気消音を行うサイレンサ、排気ガスと水滴の分離を行うミストセパレータの2つの部品が存在していた。これらの部品は排気量に見合った容積が必要であり、パッケージサイズを決める大きな要素の一つであった。そこで、これらの機能を一体化した新型サイレンサの開発を行った。サイレンサ内部にミストセパレータの機能を持たせた上に、拡大縮小構造を最適化することで、サイズを大きくすることなく、2つの部品を1つに集約した。

③インバータの小型化

インバータは商用電力系統に発電した電力を送電するための装置である。従来機のインバータは、商用電力系統の保護機器をインバータ本体で全て装備していたため、内部には無駄な空間が存在していた。そこで、一部の機能をシステム側に移し、インバータとシステムで双方の配置のベストマッチングを行い、スペースの有効利用を行った。

上記開発を行った結果、CP35D1は従来機に対して奥行き寸法を300mm小さくでき、一般的な屋内搬入への対応した上に、設置に必要なスペースを約27%削減した。

このコンパクト化に伴い、製品質量を約10%(▲120kg)軽量化できた。

4.1.2.上下分割構造

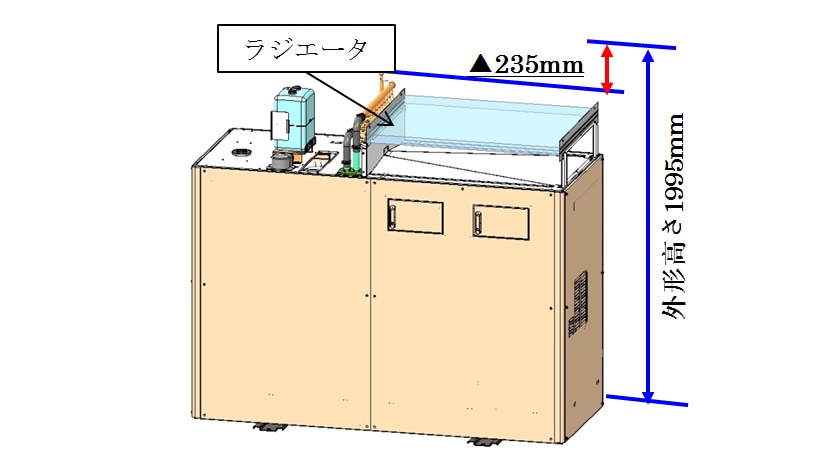

エレベータの使用や入り口扉の高さ制限のある機械室への設置時、システムを分割して搬入する場合があり、容易に分割搬入できる構造が必要となる。弊社コージェネは、お客様の温水需要が少なくなった場合に、エンジン廃熱を放熱するための空冷ラジエータとファンを付属している。従来機は、ラジエータの配置が縦向きであり、分割搬入するにはラジエータを取り外さなければならず、エンジン冷却水の抜き取りが必要であった。CP35D1では、ラジエータを横向き配置することにより、エンジン冷却水を抜かずに上部部品の取り外しが可能となり、搬入可能高さを1,760mm(▲235mm、図2)にまで低減できた。具体的な手法を以下に示す。

①ファン風量アップ

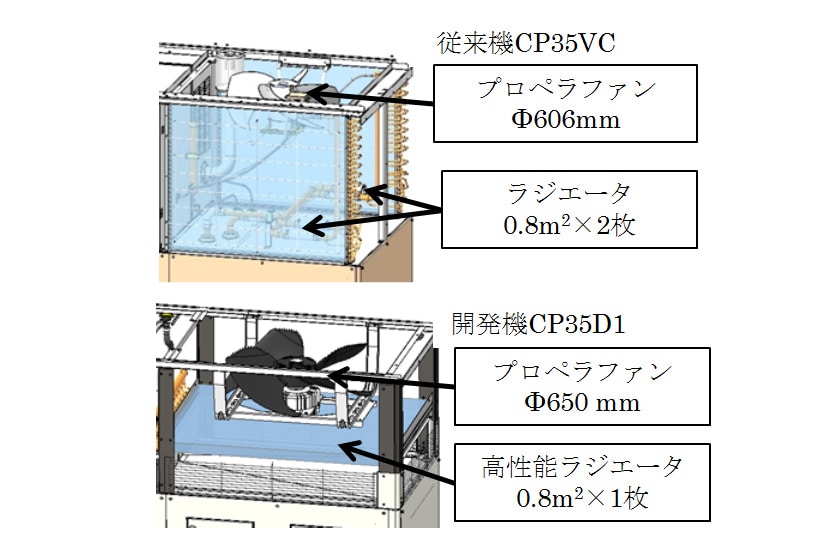

「設置スペースの削減」との両立のためには、奥行きと幅寸法に制限があり、従来機よりラジエータサイズを小型化する必要があった。その対応として放熱ファン風量アップを行った。まずは、プロペラファン径をϕ606mmからϕ650mmにすることで回転数あたりの風量を増大させた。

②ラジエータの高性能化

ファン風量アップだけでは、放熱能力が十分でなかったため、ラジエータフィンに高性能品を採用した。これらにより、従来の35kW機のラジエータ面積0.8m×2枚を、0.8mm×1枚(▲50%)に低減させた。(図3)

4.1.3.水冷方式への対応

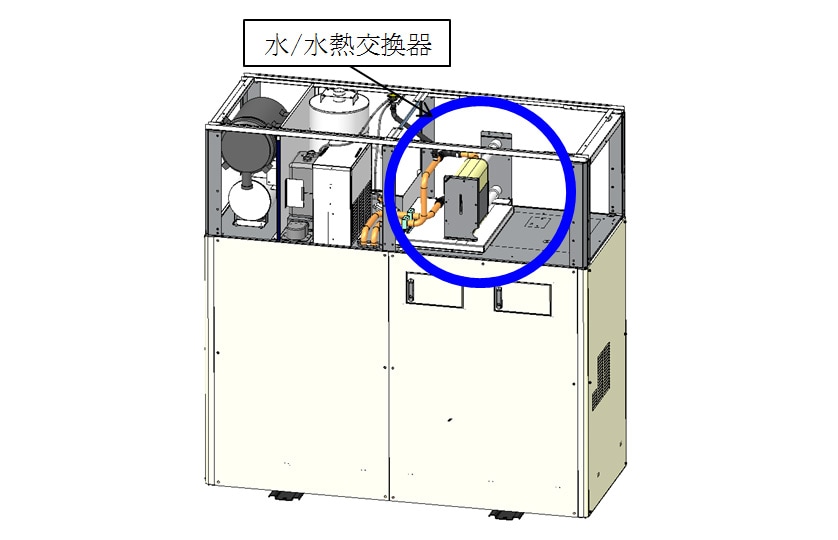

従来機は温水需要が少なくなった場合に、エンジン廃熱の放熱をラジエータで行う空冷仕様のみ設定されていた、CP35D1では水冷仕様を追加した。

空冷仕様で搭載していたラジエータを水/水熱交換器に置き換えた(図4)。必要最低限の変更で水を介した放熱を可能とした。これにより、従来屋内設置時に必要であったエンジン排熱放熱用の大型換気設備(システム1台につき約9,800m3/h)が不要となった。換気設備工事が簡素化できることで、換気処理が難しかった場所にも、水冷方式で設置することが可能になっただけではなく、既設で冷却塔等の設備がある物件では、その旧設備との接続も可能となり入替え性が向上した。

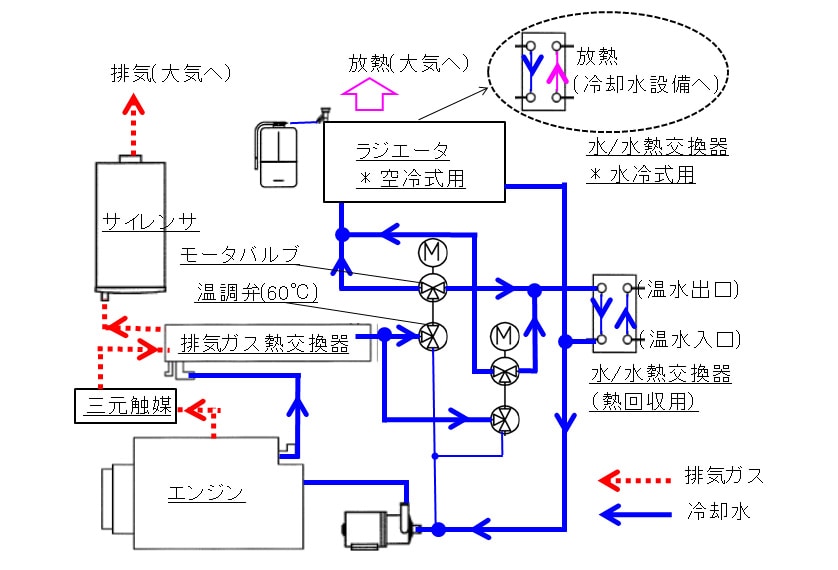

4.2.熱回収効率の向上

エンジンの廃熱回収フローを図5に示す。ポンプから吐出された冷却水は、エンジン本体、排気ガス熱交換器の2つの部位で熱回収を行い、水/水熱交換機を介して2次水の温水として熱利用される。省エネ性の改善として熱回収効率を54.5%(従来比+3.5pt)とした手法を以下に示す。

①排気ガス熱交換器の最適化

エンジン燃焼にストイキ方式を採用したことで排気ガス温度が高温化した。これに合わせ、排気ガスからの熱回収量のアップを狙い、排ガス熱交換器の配管径やパス割りを見直し、排ガス経路長さを十分に確保した最適回路設計を行った。それにより、従来機で排気ガスから熱回収できていなかったロス分の内41%の熱を回収することが可能となり、熱回収効率として+1.9pt向上した。

②冷却水回路の圧力損失低減

冷却水回路の圧力損失低減を狙い水/水熱交換器に低圧損品を採用し、更にモータバルブ・温調弁の並列設置、配管の長さ・曲げ数・角度、分流合流の方向等の改善を行い、同仕様の水ポンプ使用時の流量を7%アップさせた。水流速アップによりエンジン、排ガス熱交換器からの熱回収量が増えることで熱回収効率+0.2pt向上した。

③エンジン冷却の最適化

ダウンサイジングしたエンジンは、従来機の大きいエンジンと同熱量が燃焼するため、エンジン全体が高温化する特徴がある。そのため新型エンジンは、熱に対する耐久性能を確保するために、内部の冷却回路をリーンバーン仕様から大幅に改善している。それにより、エンジンからの熱回収量が増加し、熱回収効率+1.4%向上した。

5.おわりに

今回紹介した「CP35D1」は、従来機より屋内設置性の向上、熱需要の多いお客様の更なる省エネ性を達成したことにより、省エネと節電の双方に貢献できるコージェネが、更に一歩進んだお客様へのニーズに応える製品に仕上げることができた。

また、ガスエンジンは米国EPA排ガス規制に適合しており、米国での販売も可能となった。省エネルギー、環境への貢献は、国内だけでなく地球全体の課題である。これからも、全世界のエネルギー、環境問題の解決に貢献できるよう取り組んでいく。

著者

農業

農業

トラクター

トラクター

ジョンディア

ジョンディア

トラクター作業機

トラクター作業機

ガイダンス・自動操舵

ガイダンス・自動操舵

田植機

田植機

コンバイン・乾燥調製

コンバイン・乾燥調製

ミニ耕うん機・管理機

ミニ耕うん機・管理機

乗用管理機

乗用管理機

ティラー・耕うん機

ティラー・耕うん機

草刈機

草刈機

無人ヘリ・ドローン

無人ヘリ・ドローン

野菜機器

野菜機器

大豆機器

大豆機器

畜産・酪農機器

畜産・酪農機器

運搬車

運搬車

除雪機

除雪機

水管理システム

水管理システム

ミニショベル/油圧ショベル

ミニショベル/油圧ショベル

ホイルローダー

ホイルローダー

発電機

発電機

マリンプレジャー

マリンプレジャー

プレジャーボート

プレジャーボート

漁船

漁船

マリンエンジン

マリンエンジン

海洋設備

海洋設備

大形舶用エンジン

大形舶用エンジン

高速主機関

高速主機関

中速主機関

中速主機関

舶用補機

舶用補機 SCRシステム

SCRシステム

二段過給システム

二段過給システム

電気推進システム

電気推進システム

舶用デュアルフューエルエンジン

舶用デュアルフューエルエンジン

金属ばね防振システム

金属ばね防振システム

エネルギー

エネルギー

GHP

GHP

常用コージェネレーション

常用コージェネレーション

非常用発電システム

非常用発電システム

ポンプ駆動システム

ポンプ駆動システム

カーボンニュートラル

カーボンニュートラル 廃熱ソリューション

廃熱ソリューション

建設機械

建設機械

キャリア

キャリア

汎用関連機器

汎用関連機器

投光機

投光機

アタッチメント

アタッチメント

純正部品

純正部品

産業エンジン

産業エンジン

立形水冷ディーゼルエンジン

立形水冷ディーゼルエンジン

立形水冷ガスエンジン

立形水冷ガスエンジン

空冷ディーゼルエンジン

空冷ディーゼルエンジン

横形水冷ディーゼルエンジン

横形水冷ディーゼルエンジン