2020.05.11

ヤンマーのエネルギーマネジメントシステムを導入し、さらなる省エネを実現した 株式会社マルタイ福岡工場の挑戦!

福岡工場エントランスにて

(右)株式会社マルタイ 福岡工場 製造部 伊藤秦生さん

(中)ヤンマーエネルギーシステム株式会社 福岡支店 空調システム営業部 新海健さん

(左)ヤンマーエネルギーシステム株式会社 ソリューション推進室 技術開発部 長尾昭宏さん

福岡県福岡市に本社がある株式会社マルタイは、人気商品「棒ラーメン」「長崎ちゃんぽん」をはじめとする、即席めん製造販売をする老舗メーカーです。

マルタイでは、豊かな食文化の創造の貢献と共に、社会的価値を持続的に提供できる会社を目指しています。その一環として、2013年より環境負荷低減型のエネルギーシステムを導入した福岡工場を稼働。先鋭的な取り組みが注目されてきました。

今回は、さらなる環境負荷低減の実現を目指し、ヤンマーエネルギーシステムのEMS(エネルギーマネジメントシステム)を導入したマルタイ福岡工場の取り組みをご紹介します。

※取材者の所属会社・部門・肩書等は取材当時のものです。

福岡工場が導入したエネルギーシステムとは

「同社は、『品質と安全』を第一に考えています。食品メーカーですから、美味しく・高品質な商品の提供はもちろんですが、地元企業として『地域社会環境への貢献』も大切にしています。福岡工場は、『環境にやさしい工場』を目指して作られた工場で、マルタイの主力商品の一つである『長崎ちゃんぽん』を中心に製造しています」と語るのは、製造部の伊藤秦生さん。

マルタイ福岡工場は、①都市ガスの利用によるCO₂排出量の削減 ②ガスコージェネレーションシステムやガス空調設備、LED照明などの導入による省エネ対応 ③太陽光発電設備・太陽熱利用温水設備などの再生可能エネルギーの有効活用 ④工場排水を処理し、一部をトイレなどの雑用水として再利用するなど、さまざまな環境負荷低減のための設備やシステムを導入しています。

特に省エネ対策の要として、ガスコージェネレーションシステム(ヤンマー製)やガス空調設備(ヤンマー製GHP)を導入。ガスコージェネは、都市ガスを燃料として発電し、排熱を冷暖房などに利用することでエネルギー使用量やCO₂排出量の削減を実現。また、GHP(ガスエンジン・ヒートポンプ・エアコン)の高効率な冷暖房空調設備との併用により、省エネ・省コストの他に、夏・冬の電力需要のピークカットにも大きく貢献しています。

さらなる効率化を求めて、ヤンマーのエネルギーマネジメントシステムの導入へ

さまざまな省エネ設備を導入したマルタイ福岡工場は、これら省エネ設備を運用していく上で「工場内のエネルギー需給連携の効率化」という新しい課題に気づきました。それは、ガスコージェネなどのエネルギー供給設備と、ガス空調設備などのエネルギー需要設備を連携させることで「工場全体のエネルギー需給の最適化」を図り、さらなる省エネ効果を狙うというものでした。

「福岡工場で導入した省エネ設備は、一定の省エネ効果を得ることができました。しかし、運用側の立場で言えば、まだまだ設備の性能を活かしきれていない、という思いがありました。そんな時にヤンマーさんからEMSのモニター運用の提案をいただきました」と伊藤さん。

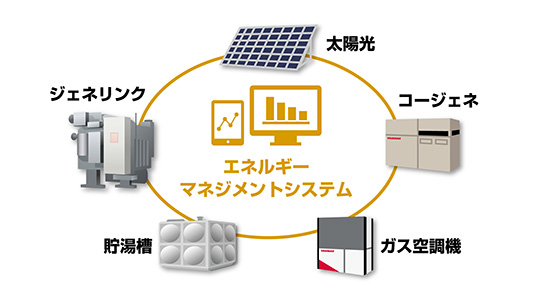

ヤンマーのEMSは、コージェネや太陽光発電、熱源機(貯湯槽、給湯器、吸収式冷温水器)、ガス空調機など、エネルギーの利用状況を「見える化」し、エネルギー機器を自動で最適運用するシステムです。

当時のマルタイでは、『エネルギーの使用の合理化等に関する法律』(以下『省エネ法』)により、エネルギー使用の合理化及び電気需要の平準化の推進が大きな課題でした。具体的には、マルタイの事業所全体で1年度間のエネルギー使用量(原油換算値)を合計して1,500kL未満に抑えることを目標にしていました。「ヤンマーさんのEMSモニター運用の提案は、省エネ法への対応という意味でも挑戦してみる価値がありました」と伊藤さん。

マルタイ福岡工場がモニター導入したEMSは、

■電力量:工場全体、ガスコージェネ

■ガス消費量:工場全体、ガスコージェネ、GHP、ジェネリンク

をセンサーでエネルギー量を取得し、設備全体のエネルギー量を把握するというものです。

EMS導入から1年、見えてきたメリットとは

2019年1月、マルタイ福岡工場はヤンマーのEMSを導入、2年間のモニター運用を開始しました。約1年間の運用を通して、当初期待していた省エネ効果のほかに、思わぬ効果があることが分かりはじめました。

「1年間のモニター運用で実感したメリットは、光熱費を年間で約100万円も削減できたことです。年間を通じてデマンド値とか、昼間のピーク電気需要の平準化を実現できたことが大きいです。これにより、電気需要のピークカットや、CO₂排出量も減らすことができました。

あと管理運用者の立場で言えば、各設備の自動運用による省テマメリットです。EMSが導入されるまでは、工場の屋上にある機械まで行って、その都度設定操作を行っていました。この作業が1日に2〜3回必要でした。人による運用管理ですので、夏は電気の負荷が高かったり、冬はガスコージェネの排熱を完全に使い切れてなかったり、やはり手動運用には限界があったと思います」と伊藤さん。

これまで管理者のノウハウに頼っていた省エネ設備の運用が、ヤンマーのEMSによって自動化されることで、よりきめ細やかな制御が可能になりました。また、日々の管理業務の軽減や、蓄積データを分析することで長期の運用計画にも活用できる、というメリットも分かりました。

■ヤンマーEMSの特長

①熱と電力の最適運用

前日に天気予報や料金情報などで最適運用計画を自動作成。当日は負荷状況により自動補正。「コスト」「エネルギー消費量」「CO₂排出量」の最適化モードを選択できる。

②「エネルギーの見える化」で情報の一元管理

エネルギーの利用状況や機器の運転状況をリアルタイムで把握できる。

③省エネルギーをサポート

デマンド制御機能やレポート集計機能、遠隔操作機能、運用データの活用など、多彩なサポート。

④ヤンマーが設備を所有するため、初期投資が不要。

省エネには終わりがない、マルタイ×ヤンマーの二人三脚で取り組む

2019年5月、ヤンマーは省エネルギー対策を推進する「エネルギー使用合理化等事業者支援事業」における「エネマネ事業者」(エネルギー管理支援サービス事業者)に登録されました。ヤンマーでは、省エネソリューションの提案とともに、省エネに取り組む企業のサポートに取り組んでいます。

「今回のEMSモニター運用は、ガスコージェネやガス空調などが中心なのですが、ヤンマーさんにはコンプレッサーだったり、ボイラーであったり、エネルギーの有効活用について相談にのっていただいています。大阪のヤンマーさんの技術担当者とは、インターネット通信を利用し、機器の運転状況をリアルタイムで情報共有していますので、急な相談などにも対応いただいています」と伊藤さん。

マルタイ福岡工場とヤンマーでは、定期的なミーティングを行い、より効率的な省エネ対策を検討しています。ミーティングでは、EMSによる多様なデータをもとに「各設備の運転時間や、組合せを変更し、機器効率が最大となる運転ができないか?」といったさまざまなアイデアが議論されています。

「今回の取り組みでは、エネルギーコストの削減や環境面においてEMSの有用性を感じています。実は、マルタイでは新工場の建設を計画しているので、福岡工場で得た知見を活用したいと思います」と伊藤さん。

食品メーカーとして「美味しさと安心」をお届けしながら、クリーンなガスエネルギーの導入やエネルギーマネジメントシステムの採用など、持続可能な社会に貢献するマルタイの挑戦は続きます。

農業

農業

トラクター

トラクター

ジョンディア

ジョンディア

トラクター作業機

トラクター作業機

ガイダンス・自動操舵

ガイダンス・自動操舵

田植機

田植機

コンバイン・乾燥調製

コンバイン・乾燥調製

ミニ耕うん機・管理機

ミニ耕うん機・管理機

乗用管理機

乗用管理機

ティラー・耕うん機

ティラー・耕うん機

草刈機

草刈機

無人ヘリ・ドローン

無人ヘリ・ドローン

野菜機器

野菜機器

大豆機器

大豆機器

畜産・酪農機器

畜産・酪農機器

運搬車

運搬車

除雪機

除雪機

水管理システム

水管理システム

ミニショベル/油圧ショベル

ミニショベル/油圧ショベル

ホイルローダー

ホイルローダー

発電機

発電機

マリンプレジャー

マリンプレジャー

プレジャーボート

プレジャーボート

漁船

漁船

マリンエンジン

マリンエンジン

海洋設備

海洋設備

大形舶用エンジン

大形舶用エンジン

高速主機関

高速主機関

中速主機関

中速主機関

舶用補機

舶用補機 SCRシステム

SCRシステム

二段過給システム

二段過給システム

電気推進システム

電気推進システム

舶用デュアルフューエルエンジン

舶用デュアルフューエルエンジン

金属ばね防振システム

金属ばね防振システム

エネルギー

エネルギー

GHP

GHP

常用コージェネレーション

常用コージェネレーション

非常用発電システム

非常用発電システム

ポンプ駆動システム

ポンプ駆動システム

カーボンニュートラル

カーボンニュートラル 廃熱ソリューション

廃熱ソリューション

建設機械

建設機械

キャリア

キャリア

汎用関連機器

汎用関連機器

投光機

投光機

アタッチメント

アタッチメント

純正部品

純正部品

産業エンジン

産業エンジン

立形水冷ディーゼルエンジン

立形水冷ディーゼルエンジン

立形水冷ガスエンジン

立形水冷ガスエンジン

空冷ディーゼルエンジン

空冷ディーゼルエンジン

横形水冷ディーゼルエンジン

横形水冷ディーゼルエンジン

関連キーワード

関連キーワード この記事をシェア

この記事をシェア