南野拓実が見た、

“ゼロエミッション

の現場”と船の未来

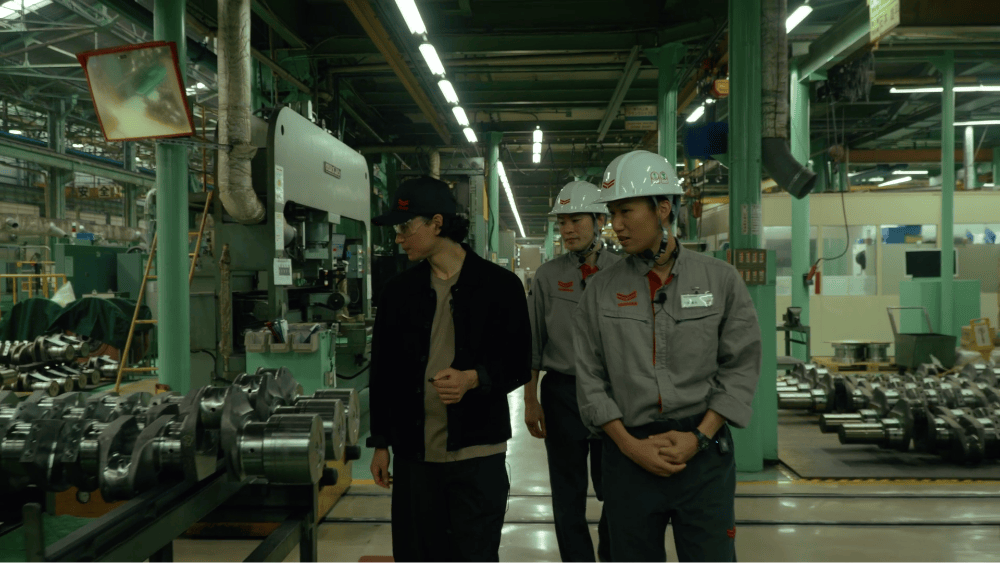

「船とエネルギーの未来」を学ぶ座学を終え、南野が向かったのは、ヤンマーパワーソリューション尼崎工場。

大型船舶用エンジンを一台ずつ手作業で組み上げるこの“現場”には、巨大なクランクシャフト、緻密な技術、そしてゼロエミッションを見据えた最先端の燃料電池が息づいていた。

それは、ただの製造工程ではない。「未来を動かす力」を形にする挑戦だ。

南野が体感したのは、“未来を動かす力”を形にする日本の技術だった。

“巨大エンジンが生まれる場所” 南野が見た現場の鼓動

南野は、1936年に竣工した歴史あるヤンマーパワーソリューション尼崎工場に足を踏み入れた。延床面積およそ4万m2の敷地には、機械加工から組立、艤装、運転試験、出荷までを一貫して行う設備が整然と広がる。ここでは年間2,000台以上のディーゼルおよびDF(デュアルフューエル)エンジンが製造され、世界の海運を支えている。

「ここで、そんなに……」

一見アナログに見える現場も、工程管理はすべて『オーダーエントリーシステム』で一元管理され、ムダのない製造プロセスを実現。技術とデジタルが融合した現場は、持続可能なものづくりに欠かせない“省エネルギー”と“高精度”の両立を体現している。

南野は、整然とした空気の中にある熱気と静けさに身を浸しながら、“未来を支える力”の原点を目の当たりにしていた。

“1本ずつ手づくり” 巨大クランクシャフトの存在感

工場の一角、整然と並ぶ巨大な金属の塊。最初に南野の視線を奪ったのは、クランクシャフトだった。

「これが…全部一本なんですか?」

静かに佇むその姿には、無骨でありながらどこか荘厳な空気が漂う。鉄の塊に込められた“動力の起点”としての役割が、言葉以上に迫ってくる。

「エンジン一つひとつがカスタムなんです。大量生産とは違い、すべてが“注文品”ですから」と大西さんが語る口調には、誇りと覚悟が滲む。

この場所では、技術だけでなく、重さ・熱さ・音――すべてが“本物”だ。南野は、現場に染み込んだ人の手の温もりと、その先にある社会的な責任の重さを感じ取っていた。

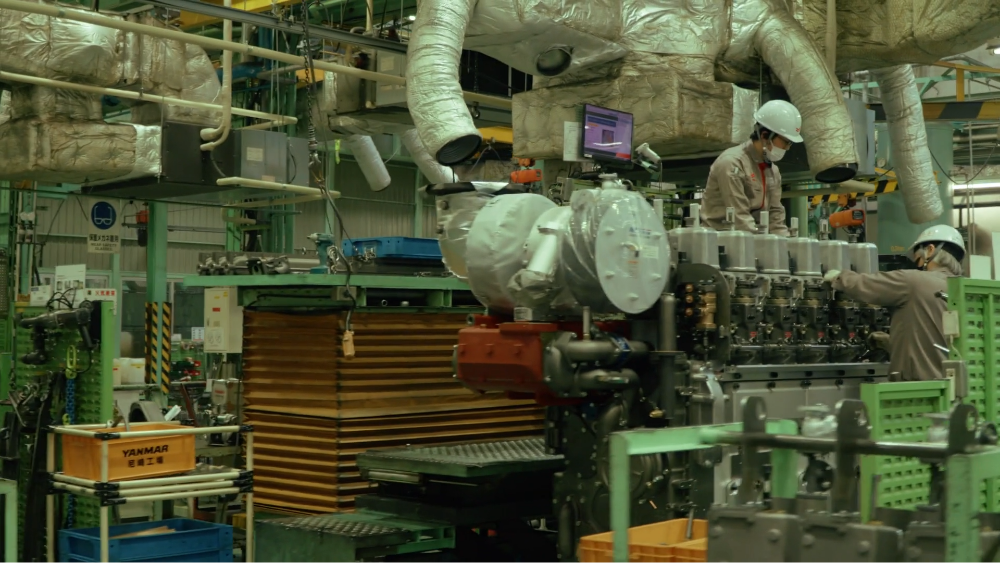

“無機質が動き出す瞬間” 命を宿す組立工程

ピストン、コンロッド、クランクシャフト──動力の源となるパーツが、一つのエンジンとして命を吹き込まれていく、まさに中核の現場だ。

高い天井に響く金属音。作業員たちの真剣な視線が交差する中、クレーンで吊られた大形エンジンユニットが静かに降りてくる。わずかなズレも許されない。図面を頼りに、確かな手つきで組み立てが進んでいく。

「上下の動きが、回転に変わっていく…まるで自転車のペダルみたいですね」

南野の言葉に、平岩さんがうなずきながら語った。

「その通りです。ピストンの上下運動を、クランクシャフトが回転運動に変えて、それが最終的な動力として外に伝わっていく。シンプルに見えますが、そこには高度な設計と調整が詰まっているんです」

その説明どおり、研ぎ澄まされたクランクシャフトが、工場の光を静かに反射していた。

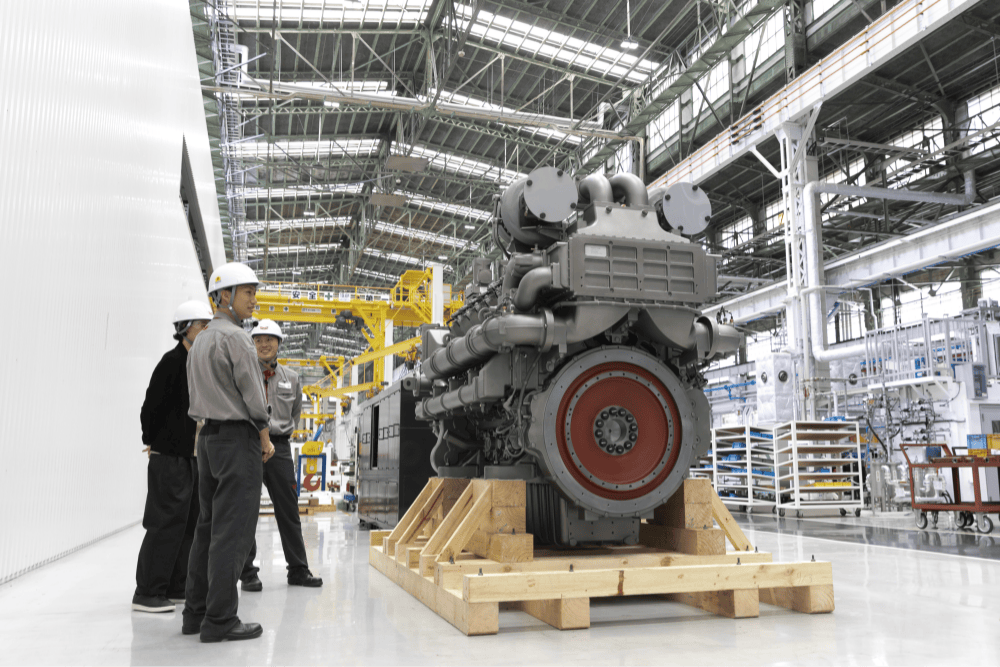

“鉄の心臓が動き出す” 南野が見た“誕生の現場”

南野が次に向かったのは、エンジンが“かたち”となり、命が吹き込まれていく現場だった。

目の前には、精緻なパーツが集まり始めたエリアが広がる。

「こちらはコンロッドのすぐ下に当たる部分で、燃料の爆発エネルギーをクランクに伝える役割です」

工員たちがクランクシャフトや燃料噴射ポンプなどの重要部品を、一つずつ丁寧に取りつけている。

「1日10台ほどが出荷されます。全部オーダーメイドなので、車のようなライン化はできません」(大西さん)

「こんなに人の手が入ってるなんて…!」南野も驚きを隠せない。

「海でこのエンジンが動いている姿を想像すると、ワクワクしますね」

エンジンは圧縮空気で始動する“エアスタート”方式。最大出力は4800kW(約6500馬力)で、大型トラック20台分に相当するパワーを誇る。

さらに、大形エンジンの運転工程へ。

「燃料を燃やして生まれる力でエンジンを回し、そこから電気をつくります。発電用エンジンは、一隻に3〜4台も積まれることがあるんです」

“最大級エンジン”を見て、南野がつぶやく。

「これはもう、鉄の巨獣ですね。しかも“動く”なんて…」

タービン音が響く一角では、青や赤のパーツが目を引く。

「これは潤滑油のフィルター、こちらは冷却装置。また、水を供給し、その水の流れで生まれる抵抗からエンジンに負荷をかける運転設備もあります」(大西さん)

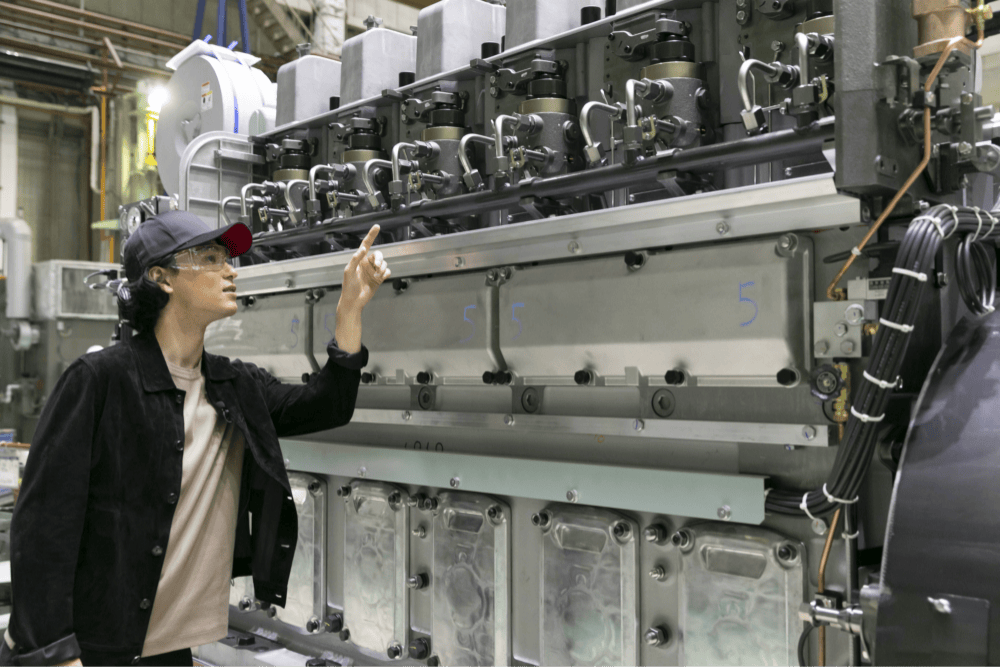

“呼吸する頭脳” 最先端V型エンジンの実力

見学のクライマックスを飾ったのは、ヤンマーが誇る最新型のV型エンジン。

12GY175形ディーゼルエンジン──その姿はまるで金属の彫刻のよう。

従来の直列型に比べ、よりコンパクトな設計ながら、同等以上の出力を実現している。

「このエンジンは、スペインでお披露目され、欧州でも高く評価されました」と大西さんが誇らしげに語る。

出力は2000kWを大きく超える。

複数のターボチャージャーが空気を送り込む。さらに、燃料噴射には高圧多段噴射を実現するコモンレール式を採用し、最先端の電子制御技術を搭載。この革新的なシステムにより、燃料噴射の精度が向上し、優れた燃焼効率と低排出ガスを実現している。

「これはもう、呼吸する“頭脳”ですね」

南野の言葉が、静かな工場内に深く響いた。

冷たいはずの金属に、どこか意志が宿っているような存在感。

技術と知恵、職人たちの経験が緻密に融合し、ヤンマーの“知性”はこの一基に結実していた。

やがてこのエンジンは海を渡り、世界の物流や人々の暮らしを支えていく。

その先に見据えるのは、よりクリーンで、より効率的なエネルギー社会への一歩だ。

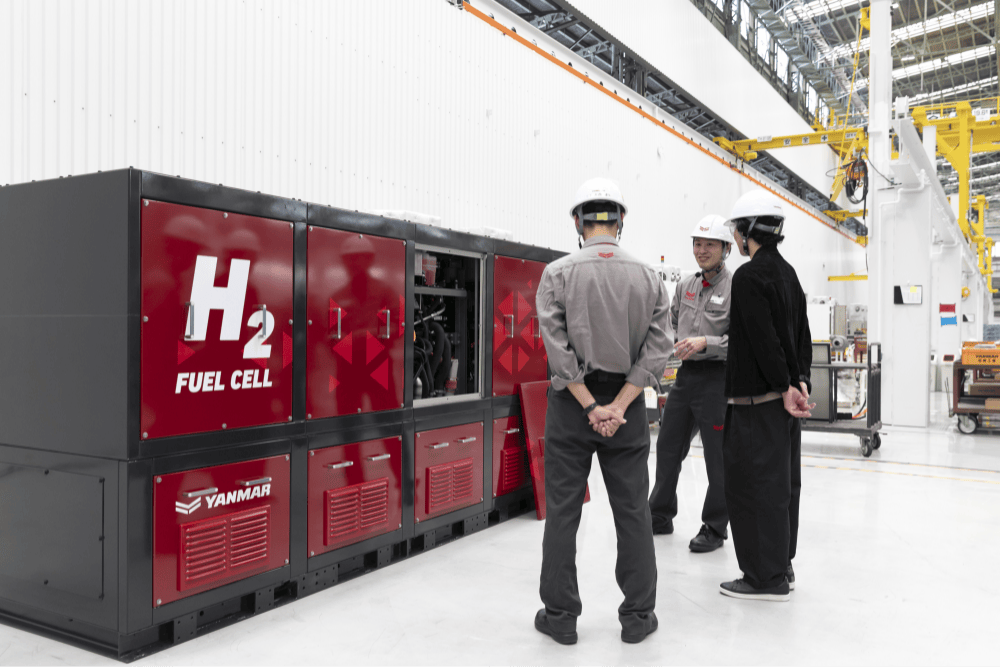

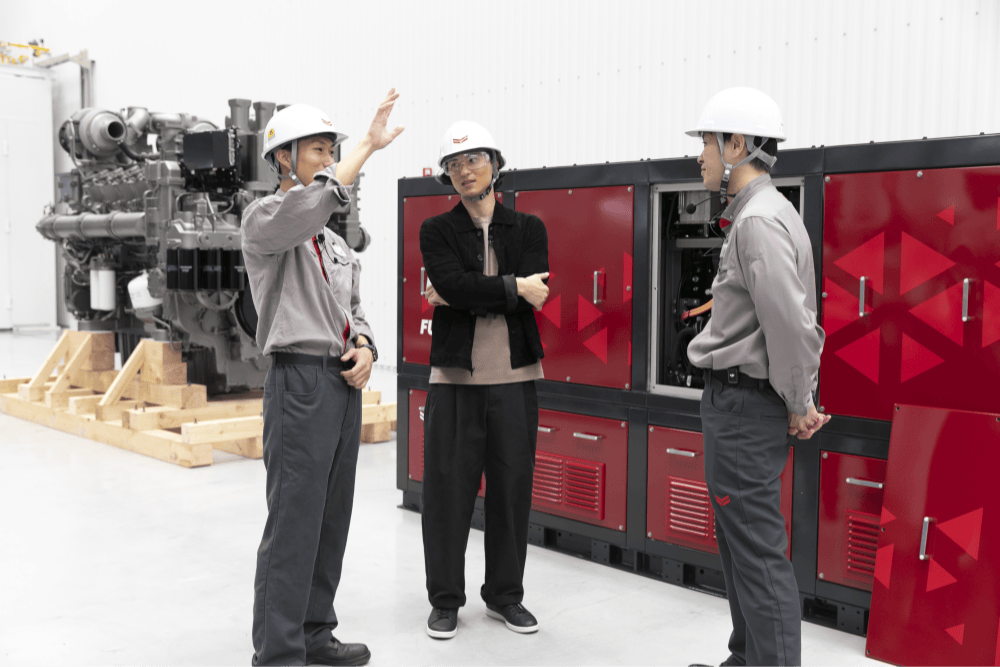

“ゼロエミッションの核” 水素燃料電池システムの正体

「こちらが水素燃料電池システム、“FC Yanmar”です。今日は特別に内部もご覧いただけます」

案内された先に現れたのは、工場の一角に静かに佇む、真紅の水素燃料電池システム。そのパネルの奥には、黒い燃料電池モジュールが整然と4基並んでいた。

真四角のブロックが重厚に並ぶその姿は、まるで静止したエネルギーの塊のようにも見える。

「黒いブロックみたいですね……これが発電装置なんですか?」

南野の問いに、平岩さんと大西さんが頷く。

「そうです。水素と酸素を化学反応させて電気を生み出す装置で、排出されるのは水蒸気だけ。まさにゼロエミッションです」

ベースとなるのは、トヨタが開発した燃料電池モジュール。それをヤンマーが独自にカスタマイズし、海上での安定運用に特化した発電システムとして完成させている。

「名前は乾電池に似ていますが、中身はまったく別物。制御、冷却、設置――あらゆる面で高度な技術が求められます」と、ふたりは語る。

この水素燃料電池システムは、ヤンマーPTが設計した統合パワーシステムを構成する重要な要素のひとつ。水素燃料電池に加えて、蓄電池、電力制御、推進機器、遠隔監視システムまでを一体化。単体でもゼロエミッション運航と高い静音性を実現する。

ディーゼルエンジンと共存しながらも、確実に進化を遂げる新たな動力。

それは、ヤンマーが描くサステナブルな未来像を、目の前で体現していた。

“未来を支える手” 南野が見た技術者の誇り

見学を終えた南野が、工場を振り返りながら語る。

「ひとつひとつの工程に、想像以上の工夫と意味が詰まっていました。ここで働く皆さんの仕事は、“未来の動力”を支えるだけでなく、地球の未来にもつながっている。その責任感と誇りを、肌で感じました」

巨大エンジンをつくる手、燃料電池に込められた地球へのまなざし──

ヤンマーの技術と情熱は、今日も静かに、未来へ向けて鼓動を刻んでいる。

南野の視線の先には、“動力のその先”、すなわち「持続可能な未来」の姿が、確かに見えていた。

そして次章では、ヤンマーの技術資料館を舞台に、次世代を担う若手エンジニアたちとの対話が始まる。未来を描く言葉とまなざしが、交差する場へ――。