株式会社神崎高級工機製作所 開発部

ヤンマーテクニカルレビュー

歯車加工に用いられる工作機械の紹介~高精度歯車を低コストでつくる工作機械の開発~

Abstract

Kanzaki Kokyukoki Mfg. Co., Ltd. produces gear finishing machines, lathes, and other machine tools. Over 90% of its customers are automotive parts manufacturers who use these machines for manufacturing parts.

This article describes machine tools for gear manufacturing, including trends in user needs and potential future developments.

Kanzaki’s gear honing machines feature small size, light weight, and improved machining accuracy. Kanzaki has also shortened the cycle time for gear grinding machines and produces downsized gear shapers that are industry leaders.

1.はじめに

神崎高級工機製作所はヤンマーグループの中で油圧機器・トランスミッション、マリンギヤ、歯車製造といったコンポーネント事業を行っている。もうひとつの柱として工作機械の設計製造・販売も行い、こちらは自社ブランドで展開している。工作機械は大きく分けてシェービングマシンを軸とした歯車仕上げ機、ピストンライン・アルミホイール加工を主とした旋盤系の2本立てである。またユーザの9割は自動車関連(2輪、トラックを含む)の部品製造メーカである。当稿ではギヤシェーパ、歯車研削盤、歯車ホーニング盤の3つの歯車加工機について紹介し、ユーザニーズ・歯車加工機の開発方向性、経緯を述べる。

2.歯車製造市場のニーズ動向

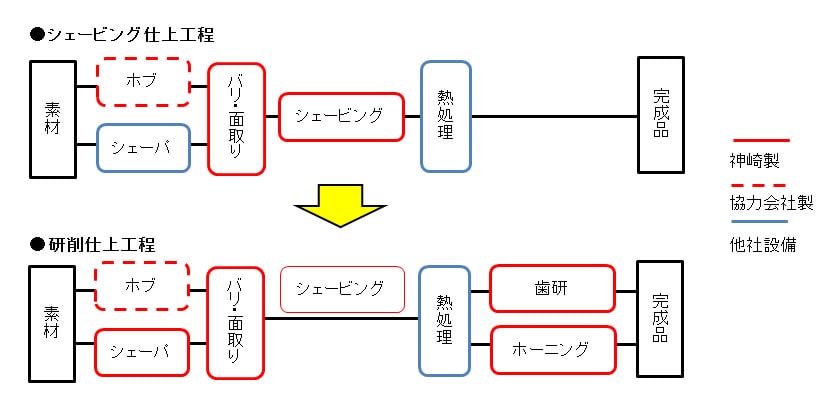

近年、自動車の動力伝達用の歯車において静音化が注目されている。自動車のハイブリッド化、EV化によりトランスミッションから発生する騒音がクローズアップされるようになった。歯車のかみ合い時に発生する打撃音やうねり音を抑えるために、各メーカは熱処理ひずみのコントロールを行ったり、対になる歯車の精度の出来具合で組み合わせを選ぶなどの工夫をしている。更により確実な方法として熱処理後の歯車を仕上げるケースが見られるようになってきた。図1に見られるように、以前は少なかった熱処理後の歯車研削仕上げや歯車ホーニング仕上げ工程が増えている。騒音の発生要因のひとつである、ギヤの累積ピッチ精度の向上も要求されるようになり、歯車研削盤や同期ホーニング盤の性能はこの要求に合致している。逆に研削砥石の性能向上により、仕上げ工程でより多くの取り代で加工することができるようになったため、シェービング加工が省かれるケースが見られてきている。

またユーザが歯車生産ラインを構築するにあたり、生産技術部門の工数低減や設備コスト低減を目的に、パック発注されるケースが時折見られる。パック発注とは歯車製造で必要な機械を一括で調達されることを示す。例として熱処理前の歯車加工をする場合、歯切機、面取り・バリ取り機、シェービングマシンが必要となる。

3.ギヤシェーパ

3.1.ギヤシェーパとは

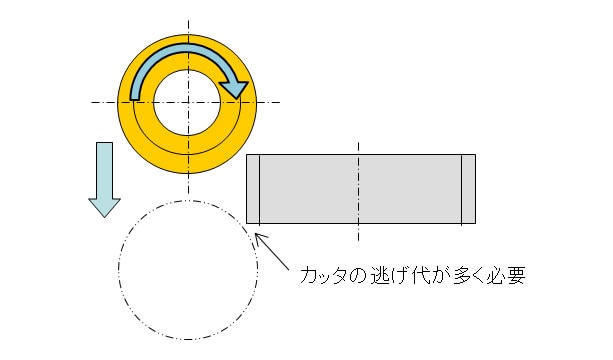

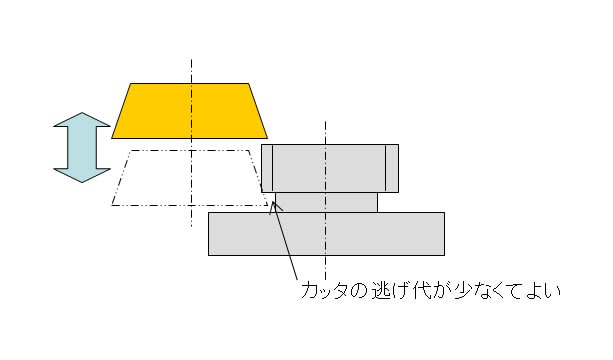

ギヤシェーパとは歯切機のひとつである。ヘリカルギヤ、平歯車を主とした円筒歯車を切削加工する場合、ワークの歯形を切削することに対し、刃物が回転するホブ加工(図2)と、刃物が往復運動するギヤシェーパ加工がある。(図3)

特徴として常に刃物がワークを切削しているホブ加工は高効率である。ギヤシェーパ加工は刃物が往復運動するうちの1/3程度しか切削をしておらず、効率は低い。しかし内歯加工が可能であり、また歯車の近傍に干渉物がある場合も加工が可能である、といったメリットを持つ。例えば図3のような近接する段つき歯車はギヤシェーパでないと加工できない。

3.2.歯車加工機をラインナップ

パック受注に対応するには歯切機を準備しなければならない。ホブ盤は相互協力会社で確保できるが、ギヤシェーパが必要な場合、国内で協力関係がある会社がないため当社はそれに対応できない。よってパック受注対策としてギヤシェーパのラインアップの必要性が出てきた。

競合メーカはギヤシェーパの国内販売において8割以上のシェアがあり、ほぼ独占状態である。ユーザの声を活かして、開発のコンセプトは以下の3つとした。

- 省スペース

- シンプル・低コスト

- JIS N7級精度確保

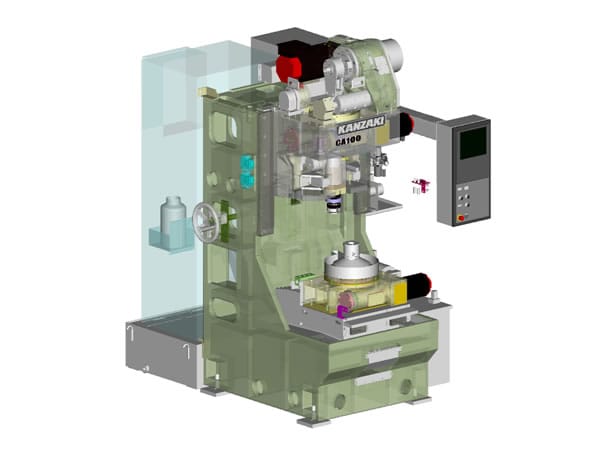

3.3.コンパクトでシンプルな特徴を持つ

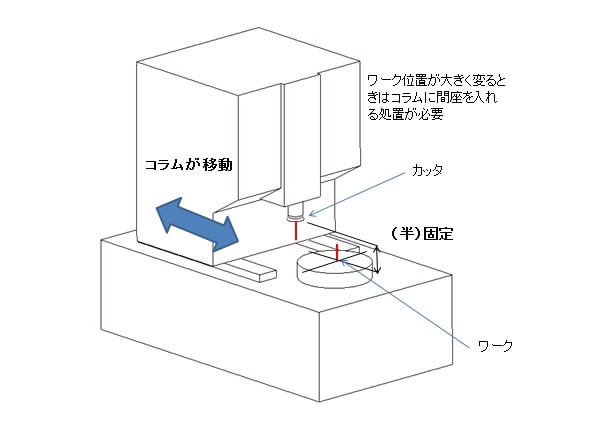

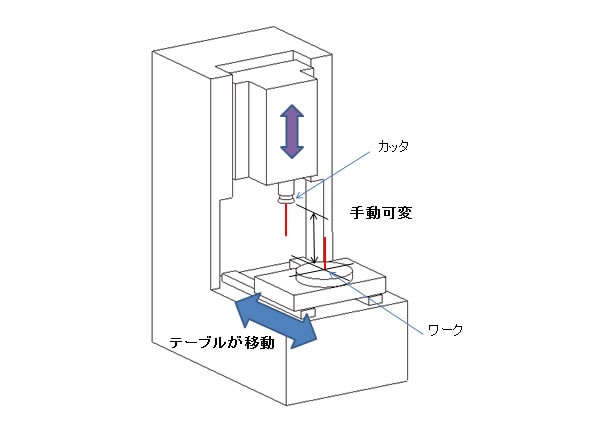

新開発のギヤシェーパの特徴のひとつとしてテーブルフィードがある。テーブルフィードとは、ワークへの切り込み動作を行う際、カッタ位置が固定でワークがカッタに近づく方式である。それに対して、現在の一般的な方式はコラムフィード方式であり、固定位置のワークにカッタのあるコラムが移動し、切り込み加工を行う。

テーブルフィードにすることによって、コラムはベッドと一体化でき、コンパクト化とコスト低減に寄与できた。

シンプル化としては、カッタ再研磨時の高さ調整をNC化せず、手動ハンドル操作とし、調整範囲が大きく変更できるようにした。また、この装置はハイコラム仕様にせずとも加工位置(高さ)を幅広く対応できるような構造とし、軸物ワークから穴物ワークまで対応できるようにして特徴を持たせた。

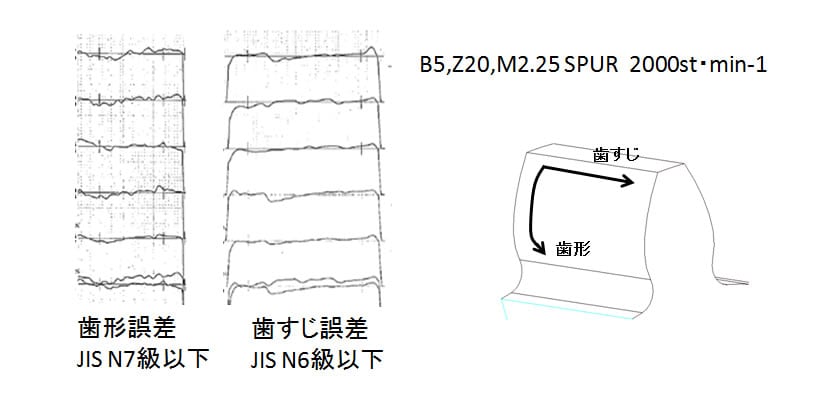

加工精度は図6に示すように2000st・min-1でも目標の加工精度を達成している。

4.歯車研削

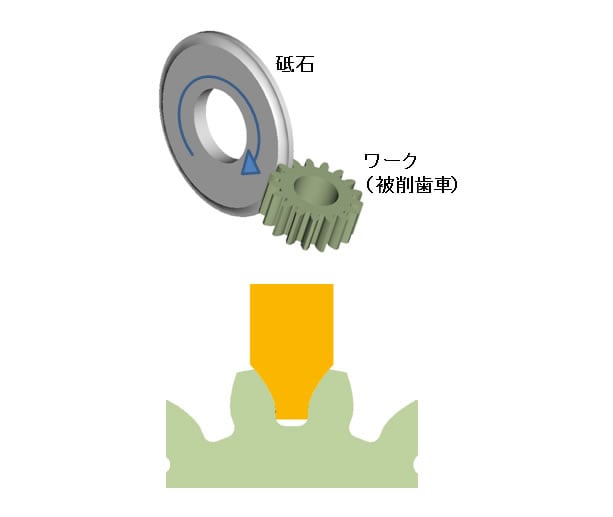

4.1.歯車研削盤とは

歯車研削盤とは高速回転する砥石で歯車(ワーク)の歯面を研削仕上げする機械のことをいう。

歯車研削盤には大きく分けて創成研削と成形研削がある。創成は歯形と形状の違った工具(砥石)でワークと砥石が相対的な動きを持って研削される。それに対して成形は歯形と同じ形状の工具でワークを研削する。

創成研削は多条ねじ状の研削砥石を使用し、条数を増やすことで高能率加工を実現している。よって自動車関連を始めとする量産現場においては創成研削方式の歯車研削盤が採用されている。GB150型歯車研削盤は創成加工研削盤であり、量産現場向けとしている。

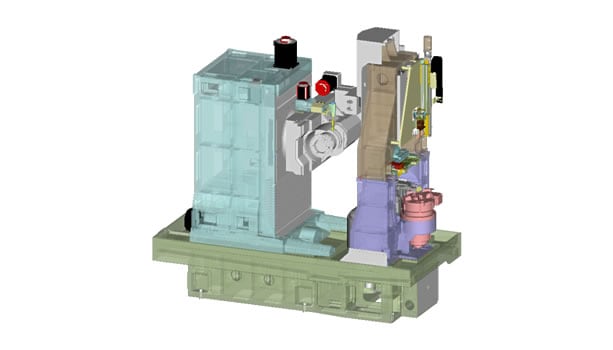

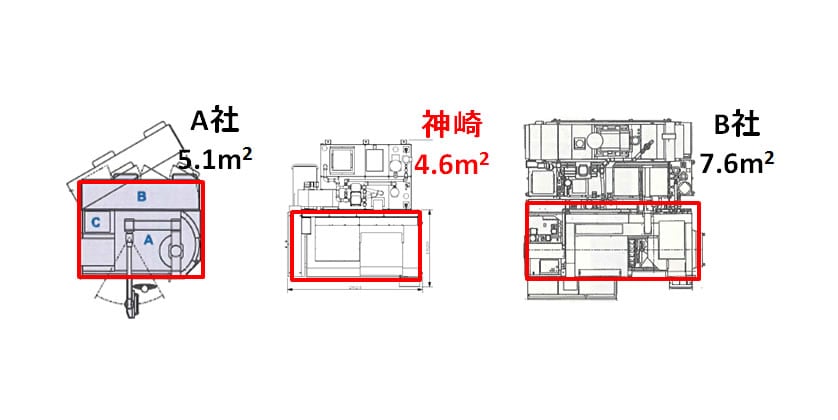

4.2.ターゲットを絞り、コンパクト化を実現

GB150型歯車研削盤(図11,12)の特徴のひとつとしてコンパクトにしたことが挙げられる。ターゲットは自動車オートマチック・トランスミッション用ピニオンギヤ、産業機械用の小モジュールギヤ(M2、外径Φ150以下の歯車)に絞り込んだ。ターゲットを明確化することにより、各部品を最適なサイズとして、コンパクト化を実現することができた。これはユーザの加工ラインの短縮化に貢献している。(図13)

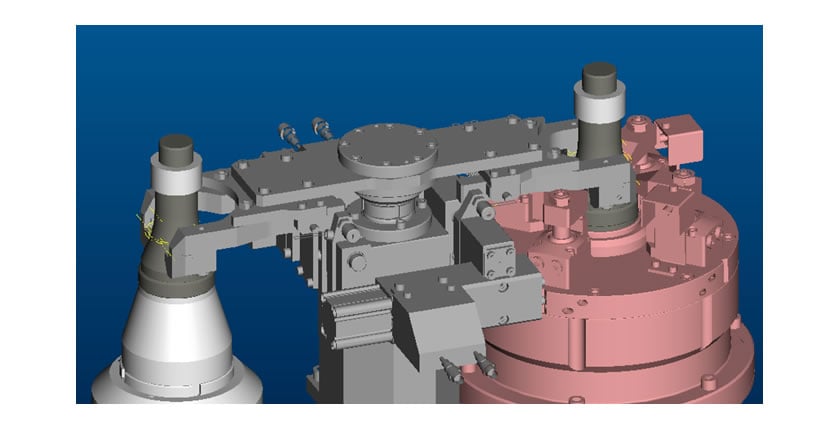

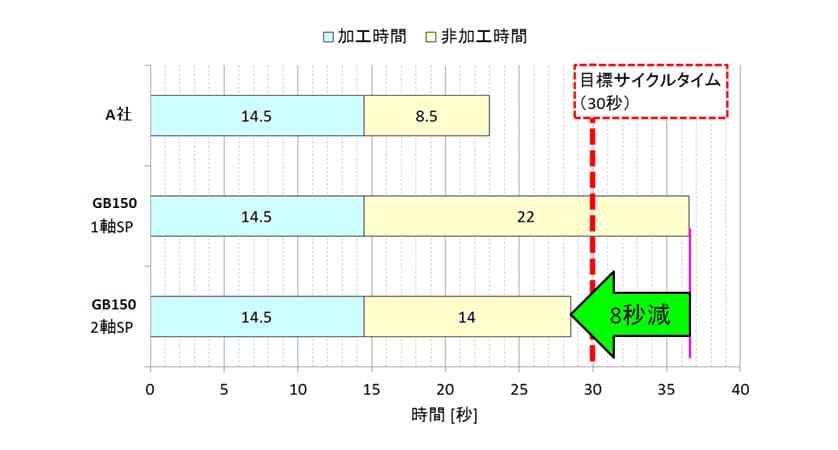

4.3.2軸仕様でサイクルタイムを短縮

もうひとつの特徴として2軸仕様がある。2軸仕様とは加工軸と割出軸があり、加工軸でワーク(被削歯車)を加工中に割出軸でワークのハンドリングと割出しを行い、研削加工後瞬時にワーク交換を行う機能を持つ。(図14)割出しとはワークが加工軸に移動したときに砥石とワーク(被削歯車)の位相が合うように事前の準備を行うことで、これにより1軸仕様に比較し、大幅にワークハンドリング時間を短縮することができた。競合の海外メーカには一歩及ばないがコストパフォーマンスでは非常に高いものとなり、よい評価を得ている。(図15)

5.歯車ホーニング盤

5.1.歯車ホーニングとは

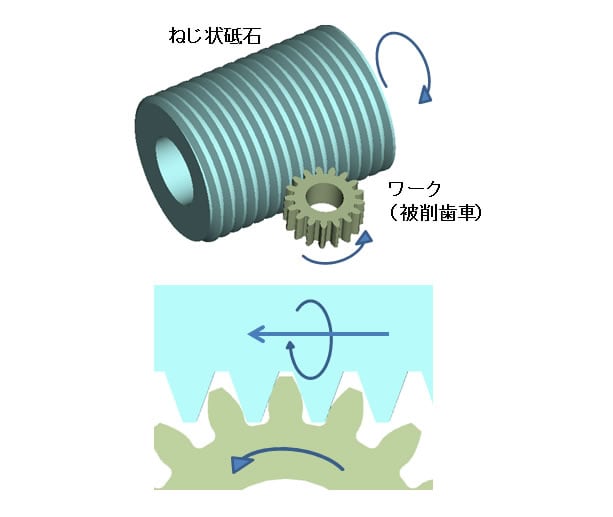

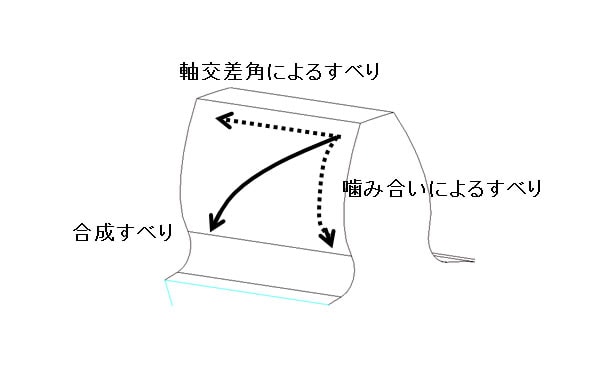

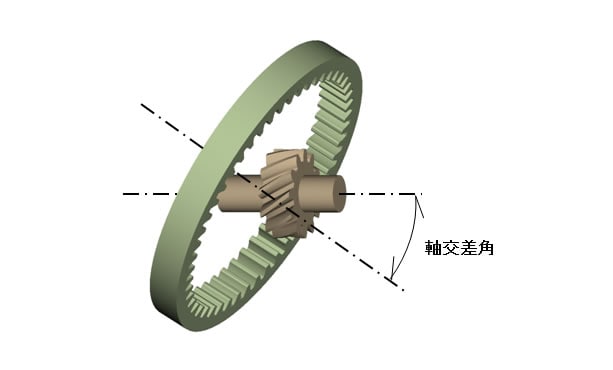

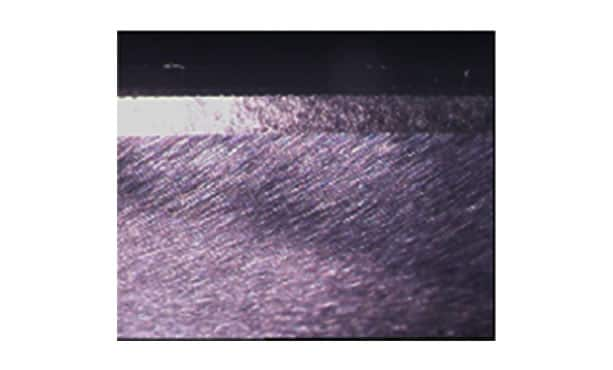

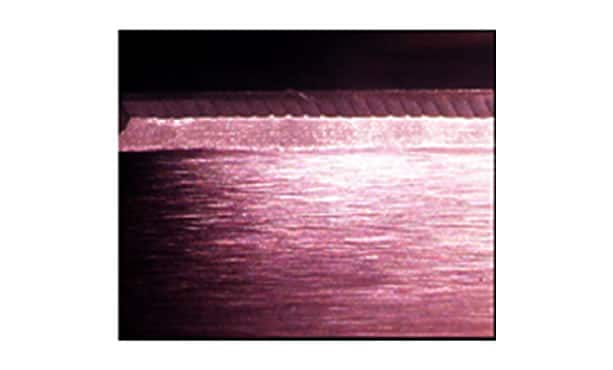

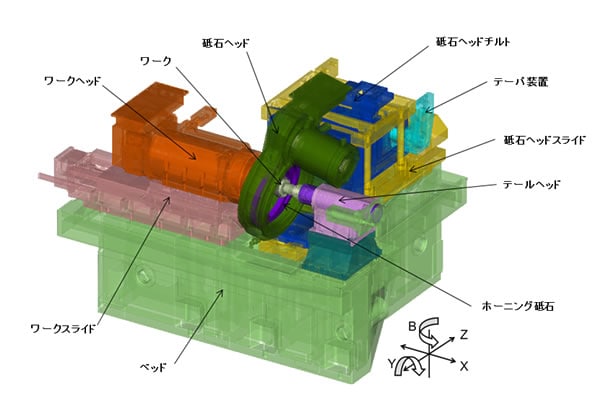

歯車ホーニングとは熱処理後の歯車(ワーク)の仕上げ方法のひとつであり、歯面に斜めの研削の細かい加工目がつくことが特徴である。(図16)(歯面比較 -図18,19)加工は内歯車の形状をした砥石を用いてワークとかみ合わせ、歯面を研削していく方法である。砥石で磨いていくので研削ではあるが、一般的な歯車研削と区別するために『研削』とは呼ばれず、『ホーニング』と呼ばれる。図17に示すように砥石軸とワーク軸に軸交差角を持たせ歯面がどの位置でも横滑りが発生するような関係にしている。これによって研磨することができ、『歯車ホーニング加工』が成り立つ。

歯車研削で仕上げられた歯車の噛み合わせは高速回転時にノイズの発生要因となるとも言われており、噛み合わせの片方をホーニング仕上げ、または両方ホーニング加工を選択しているユーザもある。この点についてはユーザにより考え方、経験値がそれぞれあるようである。

5.2.国産唯一の同期式

前述のように歯車研削仕上げに対してホーニング仕上げは優位性があるが、ピッチ精度は前加工の影響を受ける傾向がある。これは一般的に歯車ホーニングは砥石軸でワークを連れ回りをさせる加工であるところが原因のひとつである。それに対してワーク軸と砥石軸を同期させることにより、研削力を高くした歯車研削盤のほうがピッチ精度向上には有利である。そのために、歯車ホーニング盤として国内唯一の同期式ホーニング盤をラインナップしている。同期式とは研削盤と同様に砥石軸とワーク軸を駆動、同期させてホーニングを行う方式であり、これにより加工精度の累積ピッチは、通常のホーニング加工に対してJISで1~2等級向上させることが可能であり、歯研仕上げに肉薄するものである。他にコンパクトさ、コストパフォーマンスの高さも競争力向上に貢献している。

6.おわりに

今後、自動車の生産台数は世界的にはまだまだ増加していくと思われるが、冒頭で述べた様に、神崎の歯車仕上げ機の主流であったギヤシェービングマシンのニーズ低下が進むと予想される。よって次の柱を築いていくのが喫緊な課題であり、また開発した機械も世界のベンチマークを目指してブラッシュアップしなければならない。ヤンマーグループの一角を担う神崎高級工機製作所の役割として、お客様に喜ばれ信頼される商品作りを念頭に置き、安価で高品質な歯車を製造できる工作機械を提供していくことが、社会貢献の形だと信じて業務に邁進したい。

著者