YANMAR KOTA KINABALU

R&D CENTER SDN. BHD.

ヤンマーテクニカルレビュー

バイオ燃料対応舶用機関の研究開発 ~精製パーム油(RBDPO)の適用評価~

Abstract

Since biofuels based on vegetable oil are considered to be carbon-neutral, CO2 emissions can be reduced by the amount of biofuel blended with fossil fuels. The test fuel is supplied to marine diesel auxiliary engine through a fuel blending system which mixes refined breached deodorized palm oil (RBDPO), which is not esterified, and heavy fuel oil (HFO). At first, conditions for stable fuel supply such as heating temperature were clarified. Then performance tests were performed to evaluate effect of blend ratio of RBDPO and HFO. It was decided that the 2000h-endurance test was possible by using 100% RBDPO from tests results. This endurance test had been completed for approximately 1500 hours at the time of writing this article, no significant problem has been observed so far.

1.はじめに

植物油を主体とするバイオ燃料は,カーボンニュートラルだと考えられ,混合した分だけCO2を低減できる.既に自動車分野においては軽油に植物油(Straight Vegetable Oil - SVO)から精製される脂肪酸メチルエステル(Fatty Acid Methyl Ester - FAME)を混合した燃料が各国で商用化されている.舶用ディーゼル機関においても,バイオ燃料を適用することで,CO2低減効果が見込まれ,更にバイオ燃料をFAME化せず,SVOのまま使用することができれば,経済的にも大きなメリットとなる.

本研究開発は国土交通省及び日本海事協会の共同研究テーマの次世代海洋環境関連技術開発支援事業(2013/11/21-2018/3/31の予定)に採択され,マレーシアにあるヤンマーコタキナバルR&Dセンター(YKRC)で実施しているものである.バイオ燃料は既存の試験設備にブレンド装置を追加することで,低質油(Heavy Fuel Oil - HFO)と混合し供給する.供試燃料はいずれもパーム油のSVOである精製パーム油(Refined Breached Deodorized Palm Oil - RBDPO)及び粗パーム油(Crude Palm Oil - CPO)の2種類を用いる予定であるが,本稿の寄稿時にはRBDPOを用いた耐久試験の途中段階であるため,これまでに得られた知見について記載する.

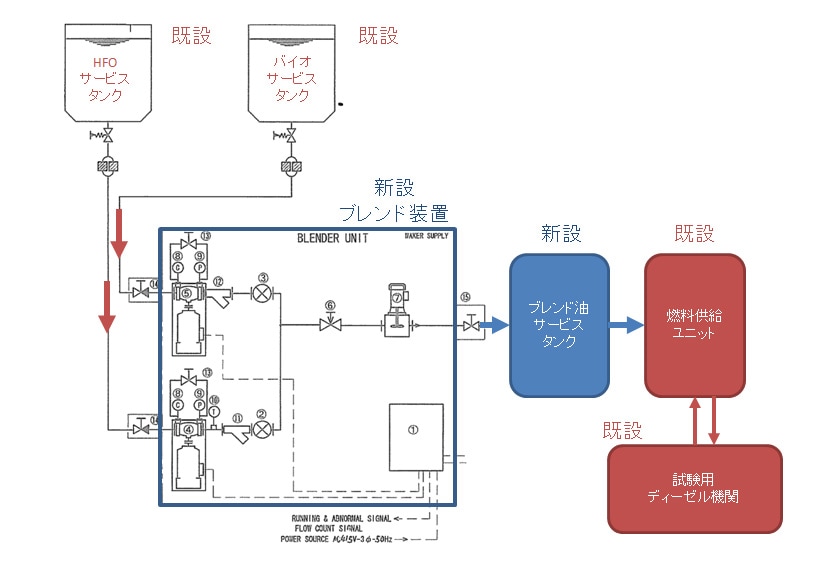

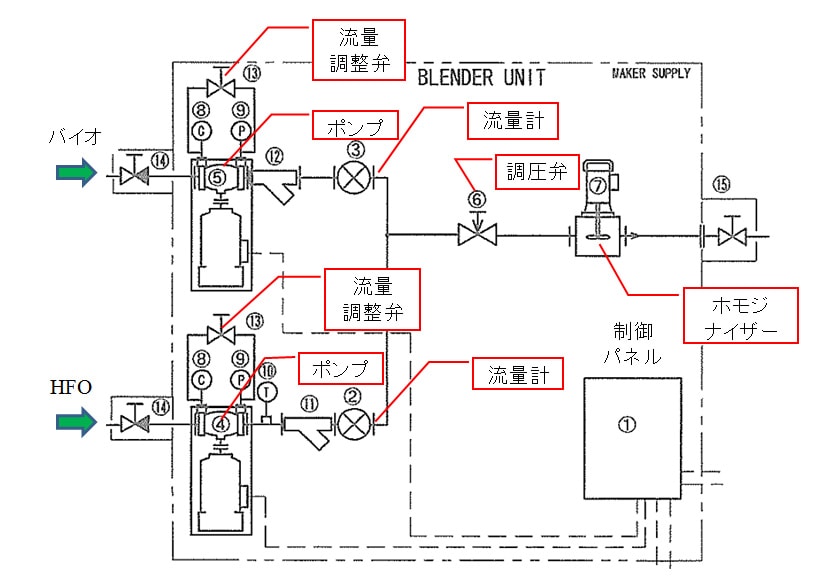

2.燃料ブレンド装置

本研究開発ではブレンド装置を用いて,バイオ燃料とHFOを混合して供給する.ブレンド装置の構成概要を図1に示す.既存のサービスタンクと燃料供給ユニットの間にブレンド装置及びブレンドした燃料を貯蔵するサービスタンクを新設した.ブレンド装置内の詳細構成を図2に示す.ブレンド装置はバイオ燃料とHFOそれぞれのサービスタンクから吸入する燃料流量を確認する流量計,及び流量を調整する調整バルブを装備し,流量計の値を見ながらバルブを調整することで,両者のブレンド率を変更することができるシステムとした.ブレンド油サービスタンクに取り付けられたフロートスイッチの信号を入力することで,タンク液面が設定レベル以下になると,ブレンド装置が自動的に稼働してサービスタンクにブレンドした燃料を補給するシステムになっている.また,HFO とバイオ燃料を流量調整して配管内で混合しただけでは均一になりにくいことが懸念されるので,積極的に混合するために,撹拌装置(ホモジナイザー)を装備している.

3.精製パーム油(RBDPO)の特徴と課題

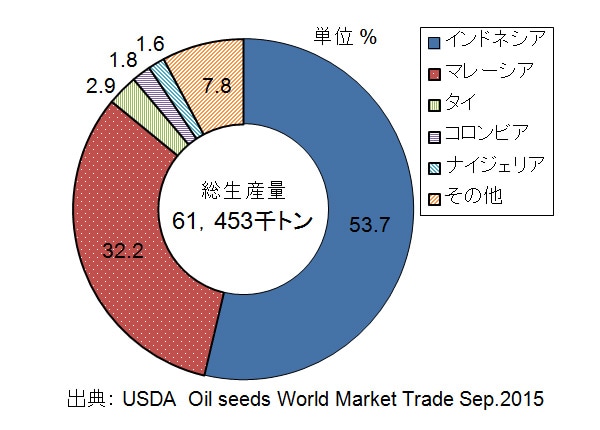

パーム油は図3に示すように主にインドネシア及びマレーシアにて生産され,2014年の全生産量は61百万トン程度である(1).マレーシアの生産量は2014年に19.8百万トンであるが,2020年には20.5百万トン,2035年には24.6百万トンにまで増加し,2035年には,マレーシア国内の総需要1.39百万トンのうち28%がバイオ燃料として使用される予測がなされている(2).これらのバイオ燃料の生産国では、地産地消の技術として、バイオ燃料対応舶用機関の導入が期待されている.

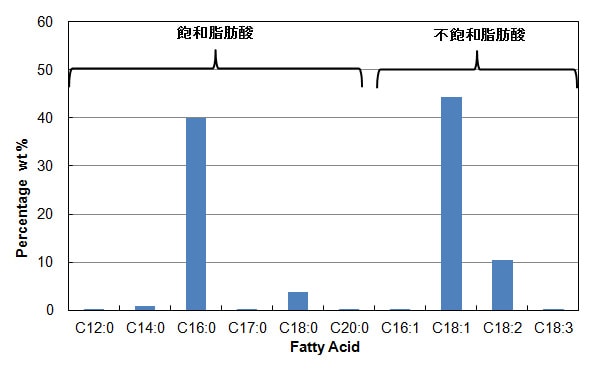

RBDPOは粗パーム油に脱ガム,脱色,脱臭処理を加えたものであるが,図4に示すように常温(30℃程度)で放置すると二層化し,上層には透明な液体層,下層には乳白色のゲル状の物質が堆積する.RBDPOは種々の脂肪酸の混合物であり,ゲル状物質はその中から高融点成分が析出したものと考えられる.図5にRBDPOの脂肪酸組成を示す.(図中では各脂肪酸の組成を炭素数及び二重結合数で整理している.例えば,炭素数18,二重結合数が1つであれば,C18:1と表記)一般的に二重結合が少ないものほど融点が高いと言われており,飽和脂肪酸(二重結合なし)は不飽和脂肪酸(二重結合あり)に比べて融点が高い.RBDPO中には融点が高い飽和脂肪酸が40%程度含まれているため,常温(30℃程度)で析出するのは主に高融点成分である飽和脂肪酸と考えられる.

図6はブレンド装置の試運転時に常温(30℃程度)でRBDPOを流した場合の燃料配管中に設置したフィルタの写真である.乳白色のゲル状の物質によって閉塞しており,燃料を供給することができない.RBDPOのように高融点成分の脂肪酸を多く含む燃料を使用する場合は,これらの析出物による閉塞が問題になるため,対策が必要となる.

4.燃料供給ラインの閉塞対策

4.1.高融点成分の析出及び融解条件の調査

フィルタ,流量計を閉塞させる高融点成分については,析出させないこと,及び析出した場合にはそれを融解させることが必要となり,具体的対策としては,撹拌や加熱が考えられる.そこで加熱温度,撹拌条件を変更して,高融点成分の析出及び融解条件を調査した.

4.1.1.高融点成分の析出条件の調査

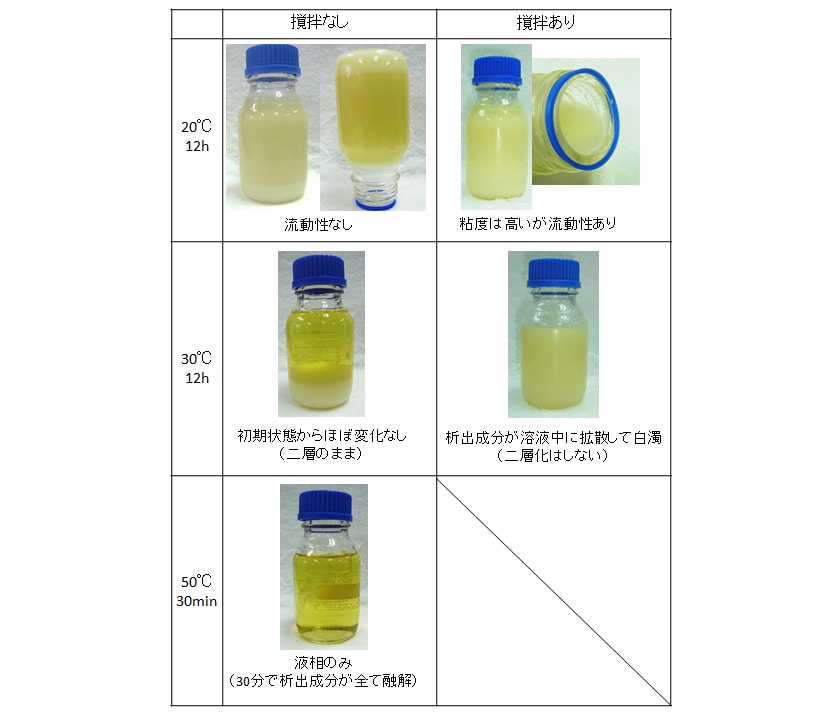

まず,高融点成分の析出条件について調査を行った.温度条件は20℃,30℃,50℃とし,各々の温度で撹拌の効果を調査した.図4のように二層化した初期状態(28℃)から,12時間放置した後の状態を比較した.結果を図7に示す.図より撹拌を行うことで,析出した成分の二層化を抑制できると共に,撹拌なしの場合に比べて低い温度まで流動性を確保することができることが分かる.ただし,析出した高融点成分を融解するためには加熱が必要である.以上より,RBDPOを取り扱う場合,たとえマレーシアのように熱帯の気候であっても,高融点成分の析出は避けられず,燃料タンク及び配管内で析出・堆積する事が懸念される.析出を防止するためには加熱が必要であるが,撹拌を行うことにより,析出した高融点成分を溶液内に拡散させ,底部に堆積し二層化するのを抑制できる.

4.1.2.高融点成分の融解条件の調査

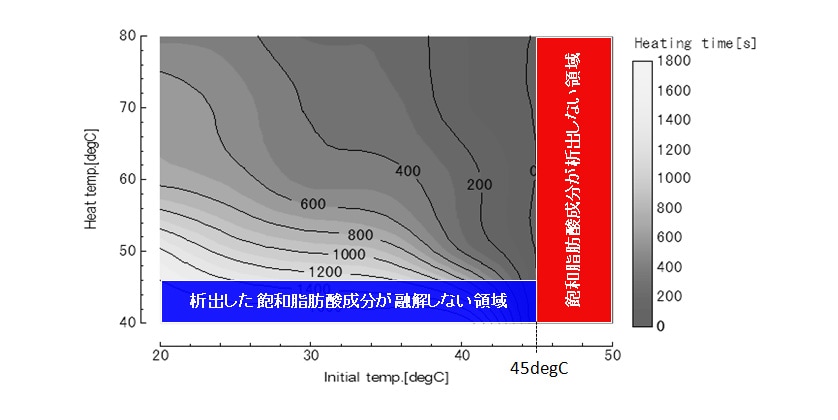

次に析出した高融点成分の融解条件を調査した.初期温度及び加熱温度を変更し,二層化したRBDPO100gを撹拌なしで加熱した場合に,固体層がすべて融解するまでの時間を計測した.なお,加熱は湯煎により行い,加熱時間の上限は1800秒とした.結果を図8に示す.図より初期温度が高いほど,また,加熱温度が高いほど,固体層が溶解するのに要する時間は短くなることが分かる.また,加熱温度40℃の場合は1800秒では固体層を完全に融解することはできなかった.析出した高融点成分を融解するためには,最低でも50℃での加熱が必要となるが,60℃以下では加熱時間が大幅に増加するので,実用上は60℃以上に加熱することが望ましい.なお,初期温度45℃においては加熱前の状態ですべて液体であったため,高融点成分が全て融解している場合は,45℃以上で温度を管理することで高融点成分の析出を防止できると考えられる.

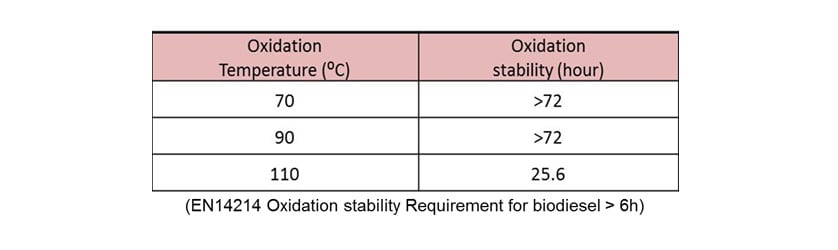

4.1.3.加熱による燃料の酸化と劣化

高融点成分の析出防止には燃料の加熱が有効であることが分かったが,加熱による燃料の酸化劣化が懸念される.加熱による燃料劣化への影響を把握するため,ランシマット試験機を用いて酸化安定性を評価した.試験はバイオディーゼル(FAME)の酸化安定性の評価基準であるEN14112に準拠している.酸化安定性の評価は通常,110℃,バブリングエア流量10L/hとして行うが,今回は実際の加熱温度を考慮し70℃,90℃,でも評価を実施した.表1に試験結果を示す.70℃及び90℃では酸化安定性は72h以上であり、十分に長い時間を有しているが,110℃の場合では大幅に低下し26h程度になる.EN14112内でのバイオディーゼルの酸化安定性の規格は6h以上ではあるが,燃料劣化防止の観点から加熱温度は90℃を上限とするのが望ましい.

表1 各温度におけるRBDPOの酸化安定性の比較

4.2.RBDPO供給ラインに要求される条件

4.1.で検討した内容をもとに,RBDPO供給ラインに要求される条件をまとめると以下になる.

(1)燃料供給系統の全加熱が可能な場合

タンク,配管及びフィルタ等を全て45℃以上(上限90℃)に加熱・保温することで,燃料の析出及びそれに伴い生じる閉塞等の不具合を防止することができる.

(2)燃料供給系統の全加熱が困難な場合

析出物によるフィルタの閉塞を防ぐため,直前での加熱(60-90℃)は必須.タンクは撹拌を行うことで,20℃程度までは流動性の維持が可能であるが, 配管は放置時に閉塞し易いので,加熱・保温のためにヒータは必須である.

試験を実施したYKRCの設備環境は後者であるため,タンクには循環経路を設けて撹拌することで,二層化を防止し,フィルタ直前に加熱循環経路を設けることで,高融点成分の析出による閉塞を防止している.更に各配管にはトレースヒータを設置し,燃料温度低下による高融点成分の析出を防止すると共に,長時間放置により,閉塞が発生した場合にも,加熱融解することで,容易に試験再開ができるようにしている.

5.試験機関による燃料ブレンド率変更試験

燃料ブレンド装置を用いてHFO及びRBDPOのブレンド率を変更し,エンジン性能におよぼす影響を調査した.また,植物油使用時に懸念される燃料噴射ノズルへのデポジット付着状況についても調査を行い,耐久運転時のブレンド率の見極めを実施した.耐久運転は2000hを目標としている。

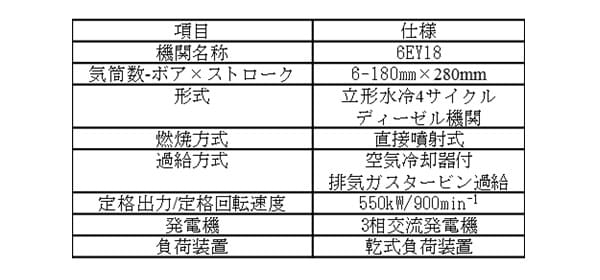

供試機関は6気筒の立形水冷4サイクルディーゼル機関である.機関の主要諸元を表2に示す.

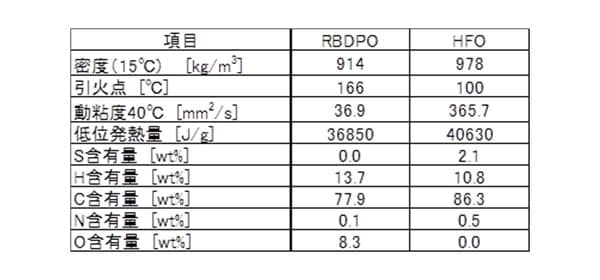

本試験ではRBDPOとHFO二種類の燃料を混合して使用する.表3に燃料性状の比較を示す.RBDPOはHFOと比較して,密度,動粘度及び発熱量が低い燃料である.また,植物油のため,燃料中に8%程度酸素を含んでいる.RBDPOの酸素含有量は燃料中のH,C,N,及びS分の割合より求めた.燃料の構成成分より理論空気量を算出すると,含酸素燃料であるRBDPOは,燃焼に必要な酸素の一部を燃料中から供給できるため,HFOと比較して3%程度少なくなる.

表2 機関の主要諸元

表3 燃料性状の比較

5.1.ブレンド率が定常性能に及ぼす影響の調査

ブレンド率が性能に与える影響を調査するために,RBDPOとHFOのブレンド率を変更して,性能試験(各負荷30min程度)を実施した.性能試験は舶用補機に適用されるD2モードとした.D2モードは,負荷率10%,25%,50%,75%,100%を計測負荷としたモードである.計測項目については,給排気温度や冷却水などの各部温度,給気圧力,冷却水圧力などの各部圧力といった一般性能,排気エミッション,スモーク及び燃費を計測した.RBDPOのブレンド率は0%(= HFO100%)から100%(= RBDPO 100%)まで変化させ,エンジンへの燃料供給は,機関入口の燃料動粘度が11-14mm2/s(cSt)となるよう燃料供給装置で粘度を制御した.

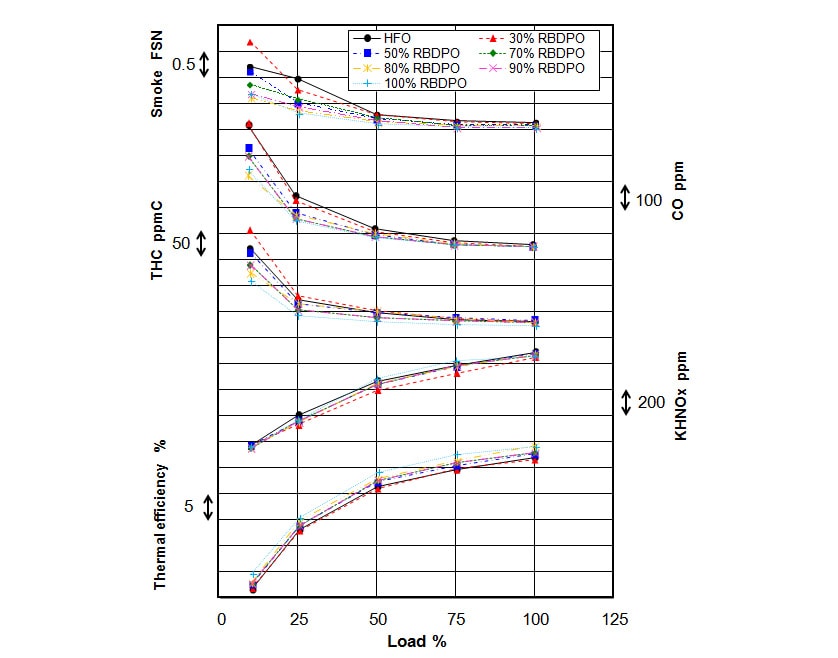

図9にブレンド率変更によるエンジン性能の変化を示す.ブレンド率を増加するほど,スモークが低下しており,特に低負荷域でその傾向が顕著である.低負荷域は,燃料噴射圧力が低く,噴霧の微粒化には不利な負荷域であるが,RBDPOは含酸素燃料で燃料噴霧そのものに酸素が含まれているため,HFOよりもスモークが低減されていると推測している.排気エミッションについて,NOxはブレンド率の違いによる有意差は見られないが,THC,COはブレンド率の増加に伴い低下している.これらも含酸素燃料による燃焼促進の効果と考えられる.燃費に関しては発熱量が違うため熱効率で比較した.ブレンド率の増加に伴い効率が向上し,RBDPO 100%の場合が最大となっている.以上,性能試験の結果からは,100%RBDPOが低エミッションで高効率な条件であると言える.

5.2.ブレンド率が低負荷性能(スモーク)に及ぼす影響の調査

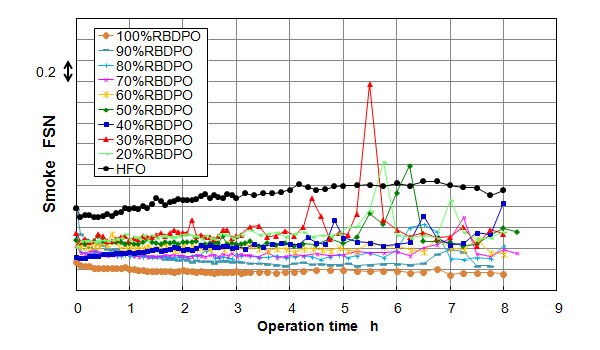

一般的に植物油を使用する際には,化石燃料に比べて蒸留温度が高いことに起因し,噴霧の蒸発が進まないため,燃料噴射弁の噴孔近傍にデポジットが堆積し易いことが知られている.デポジットが付着すると,燃料噴射弁から噴射される,噴霧の発達を阻害する等の悪影響を及ぼし,特にスモークの悪化が懸念されるので,長時間運転においては問題となる可能性がある.各負荷30分程度の性能試験だけでは,デポジットの影響を把握することは難しいと考えられるので,各ブレンド率で短時間の耐久試験を行い,デポジット堆積状況とスモーク悪化の影響を調査した.試験条件として,高負荷では,噴射圧力が高くなり,デポジットが堆積しても噴霧により吹き飛ばされやすいと考えられるため,低負荷の25%で試験を実施した.試験時間は今後の耐久試験の運転パターンを考慮し,25%負荷で8hとした.

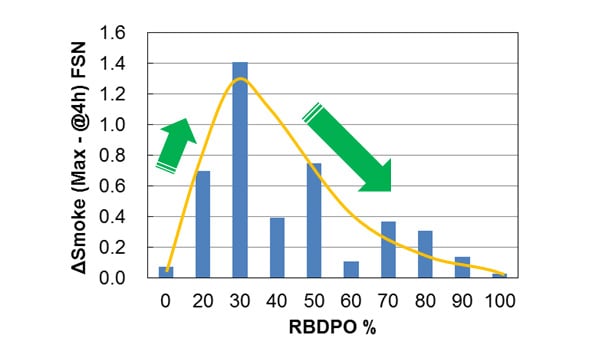

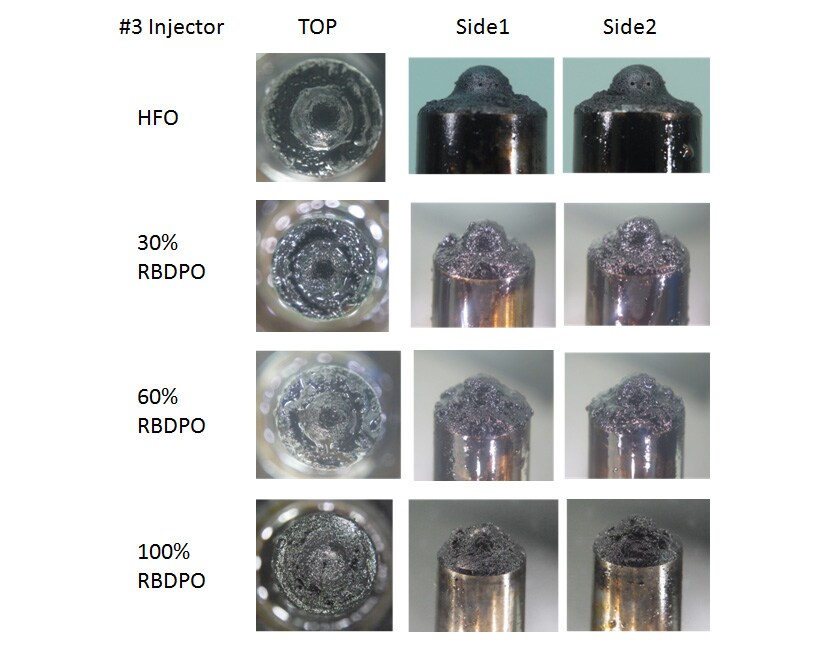

図10に8h低負荷スモーク耐久試験の結果を示す.図よりRBDPOのブレンド率が0%(=HFO100%)及び100%(=RBDPO 100%)の場合,スモークレベルに違いはあるが,値は大きく変化することなく安定しているのに対し,ブレンド率が低い20~50%では一時的に急激にスモークが悪化していることが分かる.また,ブレンド率が高い60~90%では耐久後半でスモークが悪化する現象が見られるものの,絶対値はブレンド率が低い場合と比べると小さい.ブレンド率が20~50%での急激なスモークの悪化と回復は,一度デポジットが付着,成長している間にスモークが悪化し,その後デポジットが脱離して,急速に回復したと考えられる.図11に8h低負荷スモーク耐久試験中のスモ―ク悪化量の比較を示す.スモーク悪化量は,耐久中のスモークの最大値と,スモークが安定する4h運転時のスモーク値との差と定義した.図よりスモーク悪化量はRBDPOのブレンド率増加に伴い増加し,30%でピークを迎えるが,更にブレンド率を増加させると減少し,100%では0%(=100%HFO)の場合と同程度である.図12は8hスモーク耐久試験後のデポジットの堆積状況を比較したものである.デポジットの堆積量はRBDPOのブレンド率増加に伴って増加傾向であり,増加から減少に転じたスモーク悪化量とは傾向が異なる.高ブレンド率におけるスモーク悪化量の減少は,RBDPOが酸素を含んだ含酸素燃料であることにより,デポジットが堆積して噴霧への空気の取り込みが悪化した場合でも,燃焼悪化の影響が抑えられたためと考えられる.逆に,ブレンド率が低い場合はデポジットの堆積量は少ないが,酸素を含むRBDPOの混合割合が減少するために,デポジットによる噴霧への空気取り込み不足の影響を受けやすく,ブレンド燃料に含まれるHFOの燃焼が悪化したと推測している.

5.3.46h短時間耐久による耐久試験のブレンド率の決定

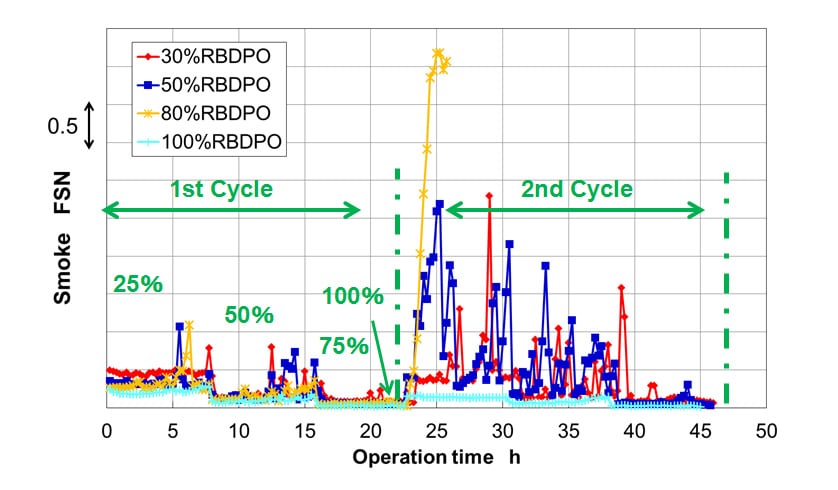

これまで実施してきた定常性能試験及び8h低負荷スモーク評価の結果から,RBDPOを使用した場合は,ブレンド率100%で耐久試験を開始することが可能と考えられるが,100%RBDPOではデポジットの堆積が多いことを確認している.このデポジットが実際の耐久試験モードでの性能にどのような影響を与えるかを確認するために,2000h耐久試験を開始する前に46h(23h×2サイクル)の耐久試験を実施し,各負荷でのスモーク悪化の影響を調査した.46h短時間耐久はブレンド率の影響を見るために,30%,50%,80%及び100%RBDPOで実施した.図13は46h短時間耐久中のスモーク変化を示したものである.100%RBDPO以外では耐久中にスモークの悪化が見られる.2サイクル目の悪化が顕著で,80%RBDPOではスモークが大幅に悪化したため26hで試験を中断した.2サイクル目でのスモーク悪化はいずれも最初のモードである25%負荷から始まっており,1サイクル目が終了した後,デポジットが堆積しやすい条件と考えられる,25%負荷に切替えた際にデポジットの堆積が急激に進んだためと考えられる.

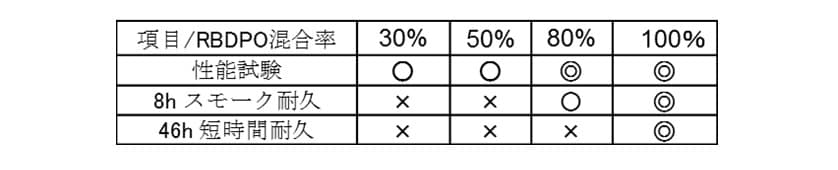

これまでに実施した定常性能試験,8hスモーク耐久試験,46h短時間耐久,の性能評価を表4にまとめ,耐久試験のRBDPOブレンド率について検討した.デポジット堆積の影響を評価した8hスモーク耐久及び46h短時間耐久の結果より,100%RBDPO以外のブレンド率ではスモーク悪化により耐久試験自体が困難であるため,耐久試験はRBDPO100%で開始することにした.

表4 耐久試験のRBDPOブレンド率検討

6.耐久試験の経過

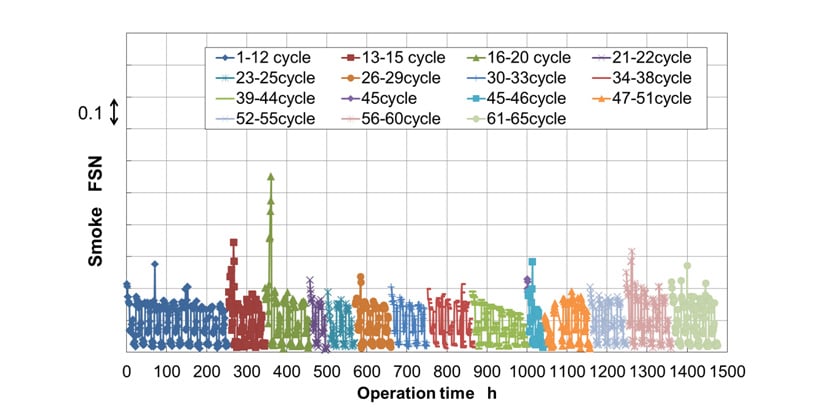

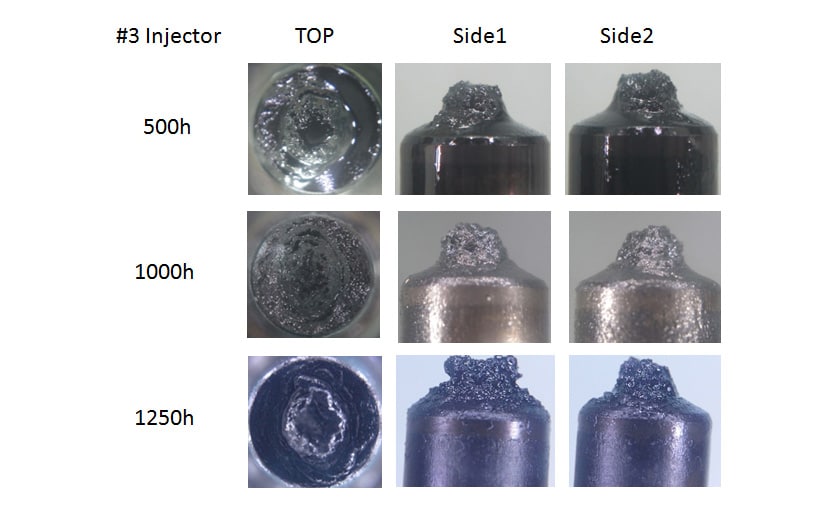

RBDPOを用いた耐久運転は,本稿の執筆時で1500h程度であるが,トータル2000hを予定している.図14は耐久運転時のスモーク性能である.耐久前のスモーク耐久や46h短時間耐久の結果より,100%RBDPOにおいても,一定時間の後スモーク性能が悪化することが懸念されたが,これまでに極端な悪化は見られない.図15は耐久運転時の噴射弁のデポジット付着状況の比較であるが、デポジット付着量の極端な増加は見られず,耐久運転の中で付着,脱離を繰り返していることが伺える.

7.今後の予定

本稿ではRBDPOを舶用機関に適用するにあたって,明らかになった課題及び対策,また,耐久試験に向けた性能試験結果を中心に記述したが,耐久試験完了後は各部の摩耗量計測等の調査を実施し,機関に与える影響を総合的に評価する予定である.なお,先に述べた通り,RBDPOの評価完了後はパーム油を搾ったままの状態で使用するCPOの適用評価も予定している.

参考文献

- (1)USDA, Oilseeds: World Markets and Trade sep.2015

- (2)Gan & Li, IEEJ June 2012, A study on Malaysia’s Palm Oil Position in the World Market to 2035

著者