エンジン事業本部 小形エンジン統括部

ヤンマーテクニカルレビュー

大形ディーゼルエンジン用油冷却形窒化 燃料噴射ノズルの開発

Abstract

Fuel injection nozzles for large diesel engines are required "High pressure injection", "Use in high temperature" and "Sulfuric acid corrosion resistance" .

Yanmar has already technologies for nitriding nozzles and oil cooling type nozzles. A new oil cooling type nitriding nozzle had been developed by combining these technologies.

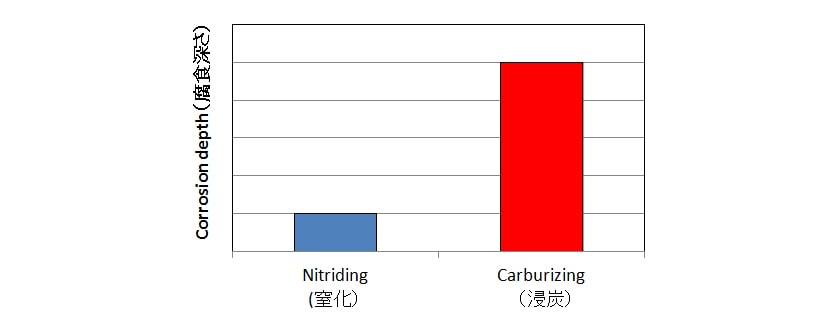

The new nozzle has features that the surface hardness is higher by 30%, decreasing of hardness at high temperature is smaller and sulfuric acid corrosion is less by 80% comparing with current carburizing nozzles.

It is applied to the new Yanmar diesel engine "EY33" of which power and injection pressure are significantly upgraded and further application to the dual-fuel engine with higher operating temperature is expected.

1.はじめに

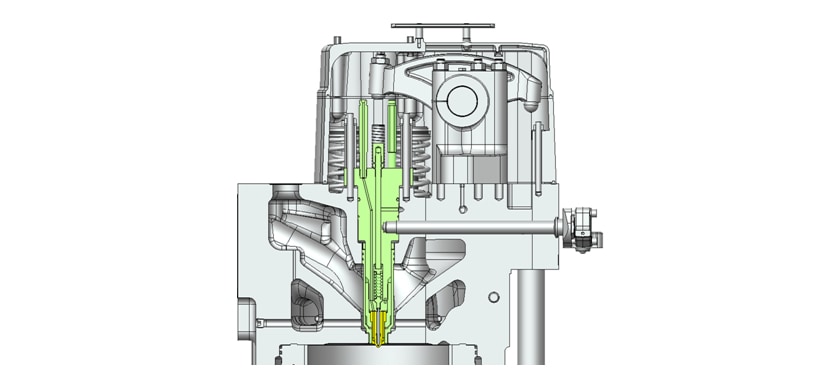

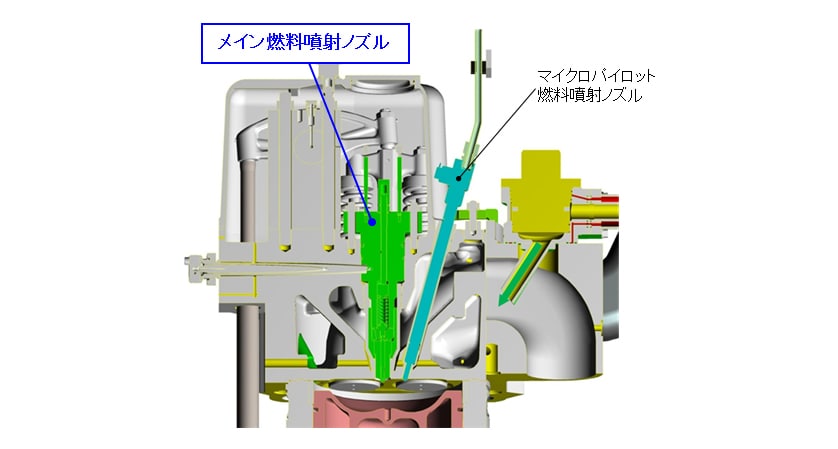

近年、大形ディーゼルエンジンに対して、排気ガス規制対応は勿論のこと、低燃費化やLCV(Life cycle value:生涯価値)の向上、高出力化が要望されている。それに対応するため、燃料噴射装置に対しては燃料噴射圧力の高圧化、高温環境下での使用、長寿命化が必要になってきている。本稿ではこれらの要求に対する燃料噴射ノズルでの対応の一例として、油冷却形窒化ノズルをご紹介する(図1にエンジンヘッドに組み付けた燃料噴射ノズル断面図を示す)。

2.大形ディーゼルエンジン用ノズルへの要求特性

大形ディーゼルエンジン用の燃料噴射ノズルには、下記の様な特性が求められる。

(1)高圧噴射への対応

ディーゼルエンジンの燃焼性能向上のため、燃料噴射装置に対しては燃料噴霧の微粒化を目的とした高圧噴射が求められる。それに伴い、燃料噴射ノズルについても許容圧力の向上が必要となる。

(2)高温環境下での使用

前出の図1に示す様に燃料噴射ノズルの先端は、燃焼室にさらされておりエンジン燃焼により高温となるが、エンジンの高出力化が進むに伴い、更に高温環境下で使用される事となる。それに加えて、大形エンジンでは、燃料としてHFO(Heavy Fuel Oil)が使用されるが、HFOは常温では粘度が高くそのままでは使用する事が出来ないため、燃料温度を上げ粘度を一定の値に下げて使用する。この燃料温度の影響も加わりノズル先端は高温となる。

これに対して燃料噴射ノズルは、耐摩耗性を落とすことなく高温環境下での使用が可能である事が必要となる。

(3)耐硫酸腐食性

燃料としてHFOを使用する場合、HFO中に含まれる硫黄分が燃焼により三酸化硫黄を生成する。これが水蒸気と反応し燃焼室内で硫酸蒸気となり、露点温度域に達すると硫酸蒸気が硫酸となって燃料噴射ノズルを腐食させる(低温硫酸腐食)。そのため、燃料噴射ノズルには耐硫酸腐食性が必要となる。

3.大形ディーゼルエンジン用油冷却形窒化ノズルの開発

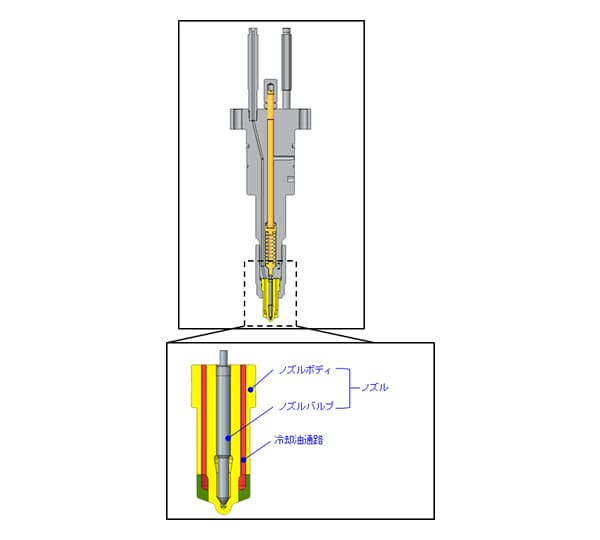

ヤンマーは一般的な浸炭処理のノズルの他に、窒化ノズルを量産してきた。図2に窒化処理したノズル断面の写真を示す。

また、大形エンジン用には浸炭の油冷却形ノズルを量産している(図3に油冷却形ノズルの断面を示す)。油冷却形ノズルは、冷却油をノズル内部に循環させる事によりノズルボディを冷却する構造となっている。

3.1.窒化と浸炭ノズルの比較

窒化ノズルは浸炭ノズルと比較して、次の様な優位性がある。

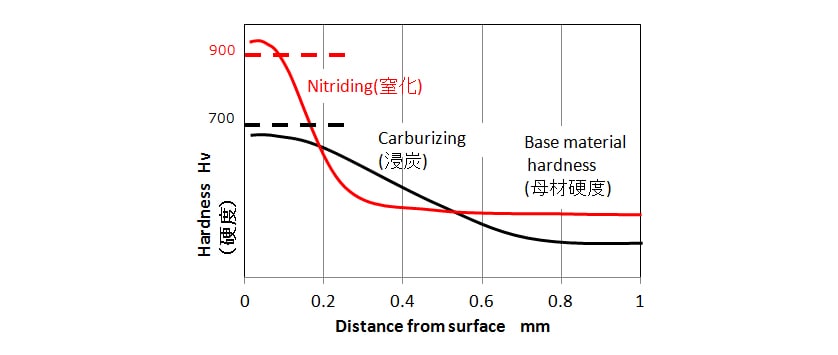

(1)高圧噴射に対する強度比較

図4に窒化ノズルと浸炭ノズルの硬度分布比較を示す。浸炭ノズルは表面硬度が700Hvレベルであるのに対して、窒化ノズルは900Hvレベルと約1.3倍の硬度を有し、母材硬度も高くなる。これにより疲労強度も向上し、高圧噴射への対応が可能となる。また表面硬度が高くなる事で、耐磨耗性も向上する。

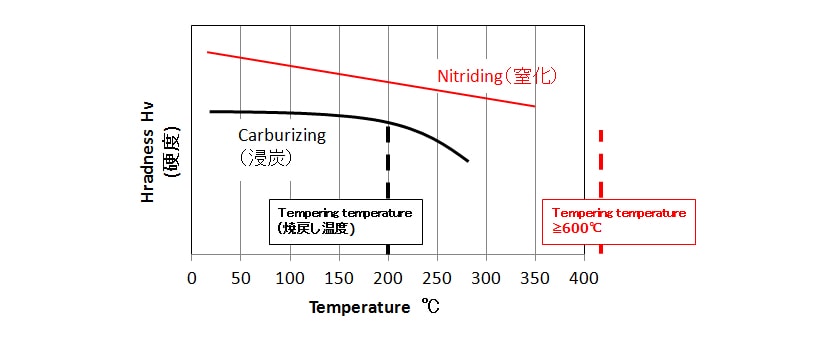

(2)高温環境下での硬度比較

図5に窒化ノズルと浸炭ノズルで温度を変更した際の硬度計測結果を示す。浸炭ノズルは焼戻し温度を越えると硬度低下が著しく、焼戻し温度以上の高温環境下では使用が出来ない。これに対して窒化ノズルは、高温時の硬度低下が少ない。この結果より、窒化ノズルは浸炭ノズルと比べて高温環境下での使用に対して優位である。

(3)耐低温硫酸腐食性

窒化処理によりノズルボディの窒化層(前出の図2参照)の最表面には化合物層が生成され、これより耐食性が向上する。図6に硫酸水溶液での浸漬試験の結果を示す。窒化ノズルは浸炭ノズルに比べて腐食深さが約1/5であり、耐硫酸腐食性でも優位である。

3.2.油冷却形窒化ノズルの開発

前述の様にヤンマーでは従来から油冷却構造のノズルを量産しているが、この構造はこれまで浸炭ノズルのみに採用していた。今回開発した新エンジンであるEY33形機関は出力アップと共に、許容噴射圧力を従来の150MPaから180MPaに向上させた新燃料噴射装置を搭載しているため、高圧に耐え、高温環境下で使用可能なノズルが必要とされた。この事から、油冷却構造に窒化ノズルの技術を取り入れた、油冷却形窒化ノズルの新規開発を行った。

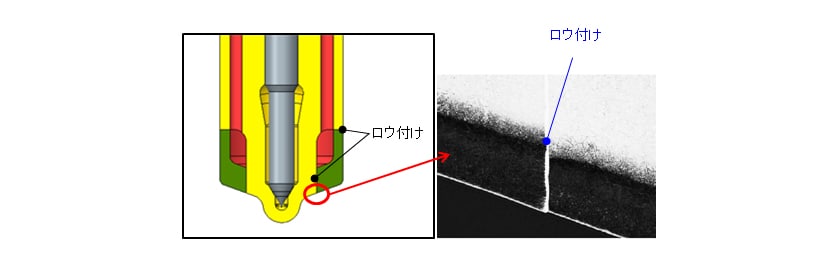

油冷却形窒化ノズルの開発時の課題は、窒化鋼の焼き入れ性が良いため、ロウ付け工程で焼きが入り加工性が悪化する事であった。そこで、熱処理工程の見直しを図り、加工性を改善し、その上でロウ付け部の強度や窒化ノズルとしての特性に影響がない事を確認した。

この油冷却形窒化ノズルを採用し、ノズルを冷却することにより硬度低下を抑え強度と耐磨耗性を確保することが可能となった。

4.Dual Fuel エンジンへの展開

ヤンマーテクニカルレビュー2015年夏号に掲載の舶用デュアルフューエルエンジンでは、ガス運転モード時はマイクロパイロット燃料噴射ノズルから燃料を噴射し、メイン燃料噴射ノズルから燃料は噴射しない。そのため燃料噴射による冷却効果が得られず、ノズル先端は高温にさらされる。

この様な理由からデュアルフューエルエンジン用のメイン燃料噴射ノズルに対しては、これまで以上の高温環境下での使用が見込まれるため、油冷却形窒化ノズルが必要となる。

5.おわりに

ヤンマーは自社で燃料噴射装置の開発・製造を行っている数少ないディーゼルエンジンメーカーである。また、中央研究所には材料研究部門を有しており、今回の油冷却形窒化ノズルの商品開発に際して、中央研究所・製造部門・開発が協同で推進し、量産化を行った。この様に、ヤンマーでは関連部門が連携し商品開発を進めており、今後もトータルソリューションを活かし、生涯価値を高めた製品を開発していきたい。

著者