エンジン事業本部 小形エンジン統括部 開発部

ヤンマーテクニカルレビュー

SCRシステムの性能予測技術開発~多様なSCR搭載レイアウトの開発にむけて~

Abstract

Selective catalytic reduction (SCR) system is an effective diesel aftertreatment technology for complying with stringent nitrogen oxides (NOx) emission regulations. SCR systems need to maximize NOx reduction and minimize the formation of deposits, which cause problems for the engine and SCR system. Both are significantly influenced by how the urea water solution (UWS) is injected and vaporized, and by the diffusion of ammonia in the exhaust gases. This makes mixing pipe design one of the most important aspects of an SCR system.

The Yanmar diesel engines used in industrial machinery require a variety of different SCR system layouts. Yanmar used a 3D CFD simulation developed for its own equipment and with reference to the literature to create a design technique that can optimize the mixing pipe in new SCR layouts. Experimental testing demonstrated good agreement between the 3D CFD simulation results and both ammonia distribution measured at the inlet surface of the SCR catalyst and deposit formation.

1.はじめに

ディーゼルエンジンは燃費の良さや高い信頼性や耐久性から、産業用機械に幅広く使用されている。一方でディーゼルエンジンの排ガスに含まれる窒素酸化物(以下NOxと記す)や排気微粒子(以下PMと記す)は環境への影響が指摘されており、産業用ディーゼルエンジンに対する排ガス規制は段階的に強化されてきた。日・欧・米をはじめとする先進国では、56kW以上の産業用ディーゼルエンジンに対して従来の排ガス規制値と比べて大幅なNOxの排出量の低減が求められている。例えば、ヤンマーの4TNV94FHT機関は、Tier4 Final規制(米国)では従来のTier4 Interim規制(米国)に対してNOx排出量を10分の1に低減することが義務付けられている。そのため、56kW以上の産業用ディーゼルエンジンの多くが、尿素選択還元型触媒システム(以下SCRシステムと記す)を搭載することでNOxを浄化して、排ガス規制をクリアしている。

SCRシステムは排気管内に尿素水を噴射してアンモニア(以下NH3と記す)を生成し、それを用いて排ガス中のNOxを除去する。SCRシステムが不具合なく高いNOx浄化性能を発揮するためには尿素水の液滴挙動や蒸発、排ガス中へのNH3分散がカギとなる。これらはミキシング配管の形状やインジェクタ搭載位置に強い影響を受ける。一方で産業用機械の排気系レイアウトは様々な形態があり、SCRシステムの開発ではSCR搭載レイアウトに応じたミキシング配管の設計技術が必要である。

本報では、ミキシング配管の設計技術の向上のために構築したSCRシステム性能の解析予測技術を紹介する。

2.SCRシステム概要

2.1.SCRシステムのNOx浄化メカニズム

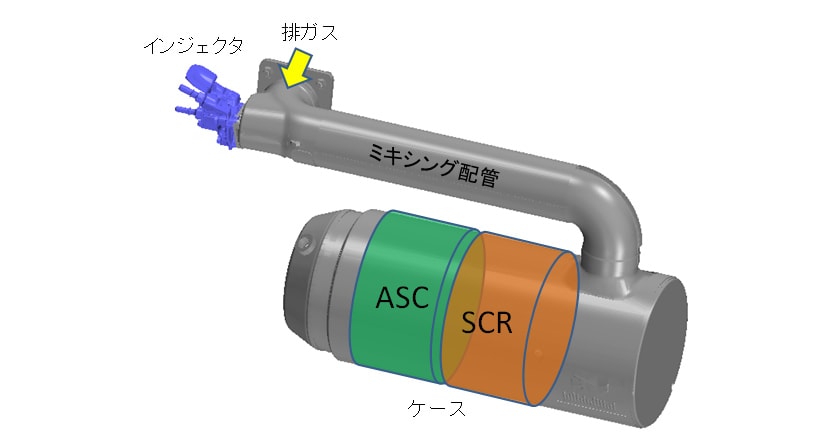

SCRシステムは配管内に尿素水を噴射するインジェクタ、インジェクタから噴射された尿素水をNH3に変換して排ガス中に撹拌するミキシング配管、SCR触媒を内蔵したケースから構成される。

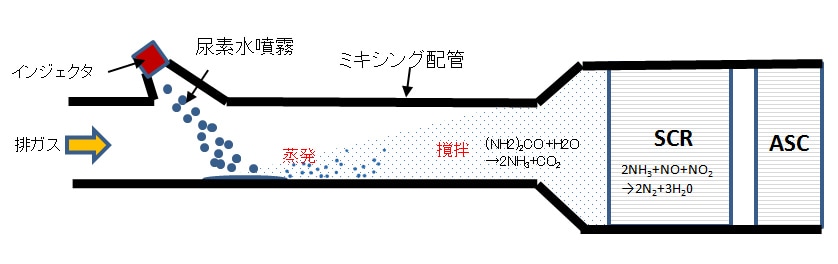

SCRシステムのNOx浄化メカニズムを図2に示す。インジェクタから噴射された尿素水液滴は壁面に衝突して微細化、もしくは壁面に付着して蒸発した後に、熱分解(1)、加水分解(2)によりNH3へと変化しながら排ガス中に撹拌されてSCR触媒に供給される。そしてNH3とNOxがSCR触媒で反応して、窒素(N2)と水(H2O)に分解される(3)。

Thermolysis: (NH2)2CO → NH3 + HNCO (1)

Hydrolysis: HNCO + H2O → NH3 + CO2 (2)

Reaction on SCR Catalyst: 2NH3 + NO + NO2 → 2N2 + 3H2O (3)

排ガス中のNOxに対して供給されるNH3が不足する場合はNOxがSCR触媒をスリップし、逆にNH3がNOxに対して過剰な場合は余剰のNH3がSCR触媒をスリップする。スリップしたNH3はSCR触媒の後流配置されるアンモニアスリップ触媒(ASC)で窒素や水、NOxに変換されて大気に排出される。その結果として、NOxに対してアンモニアに過不足が生じた場合は排ガス規制を満足できなくなる可能性がある。

2.2.SCRシステムの設計課題

SCRシステムには高いNOx浄化性能に加えて、ミキシング配管内での固形物質(以下デポジットと記す)の生成の抑制が求められている。NOx浄化性能やデポジットはミキシング配管内の尿素水液滴の挙動や蒸発性、NH3の撹拌性に強く影響を受けるため、SCRシステムの開発においてはミキシング配管の設計が非常に重要となる。

(1)NOx浄化性能

インジェクタからSCR触媒までの距離が近いレイアウトや、距離が十分であっても尿素の蒸発性やアンモニアの攪拌性が悪いミキシング配管を用いた場合は、SCR触媒前面の排ガス中のNH3濃度に大きな偏りが生じる。NH3濃度が高い部分ではNOxに対してNH3が過剰となるためNH3がSCR触媒をスリップし、逆にNH3濃度が低い部分ではNOxに対してNH3が不足するためNOxがSCR触媒をスリップする。そのためNOx浄化性能はミキシング配管のNH3の撹拌性能に大きく影響を受ける。

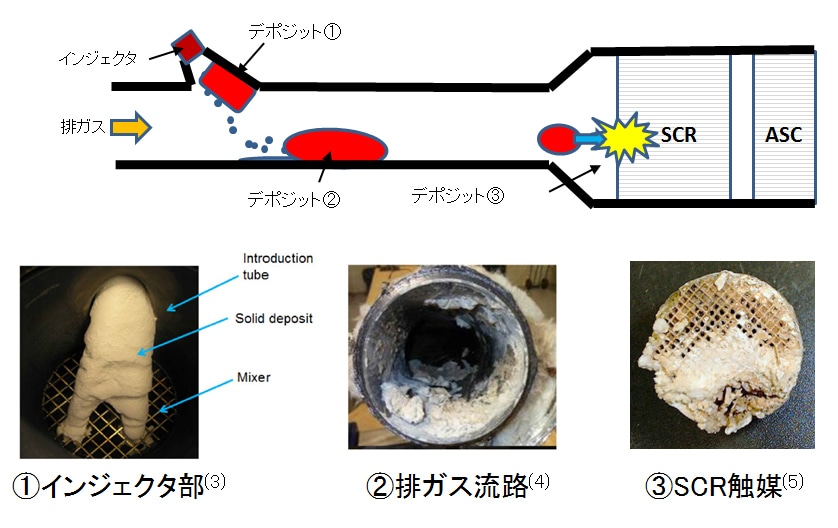

(2)デポジット

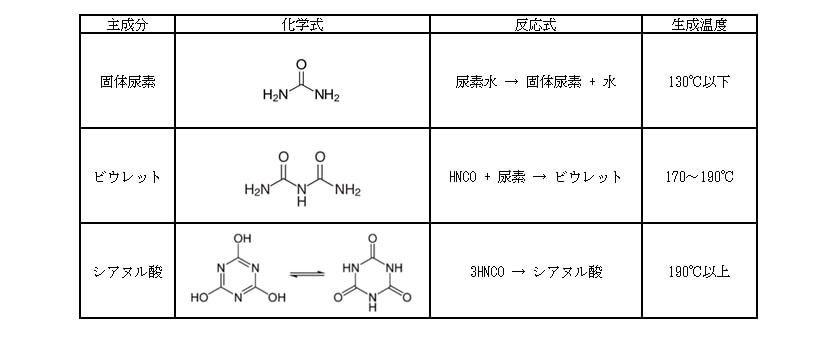

デポジットの主成分と生成条件を表1に示す。尿素が蒸発されずに液膜としてミキシング配管内に残存する場合や、排ガス流れのよどみの影響で尿素の熱分解で発生するイソシアヌル酸(以下HNCOと記す)の濃度が高くなった場合にデポジットが生成することが知られている(1)(2)。

表1 デポジット成分と生成条件

インジェクタ近傍でデポジットが生成すると、尿素水噴射がデポジットで遮断されて、NOx浄化率の低下やインジェクタに不具合が発生する(3)。また排ガス流路内にデポジットが生成すると、デポジットによる尿素水液滴の遮断やミキシング配管のNH3撹拌性の悪化によるNOx浄化率の低下に加えて、排気背圧の増加によるエンジン不具合や、壁面から脱落したデポジットの衝突によるSCR触媒破損が生じる恐れがある(4)(5)。

表1に示すデポジット主成分は300℃以下で分解するが、これらのデポジット成分が反応して生成されるアメライド、メレン、メロン等のデポジット成分は高温環境下でも分解しないため、ミキシング配管やSCR触媒ケース内に永久的に残存する恐れがある(6)。

3.SCRシステムの数値解析技術

3.1.解析モデルの構築

作業機への搭載性の観点からSCRシステムには様々な搭載レイアウトが求められるが、新規レイアウトの開発では新たなミキシング配管の設計が必要となる。配管内部の尿素水噴霧挙動やデポジット生成過程は実験で観察評価することができないため、実験ベースで最適な配管設計を行うことが難しく、またミキシング配管の試作や実験での性能評価には多くの時間と工数を必要とする。そのため、新規レイアウトの開発ではCFD解析を用いたミキシング配管の設計評価技術が有効である。

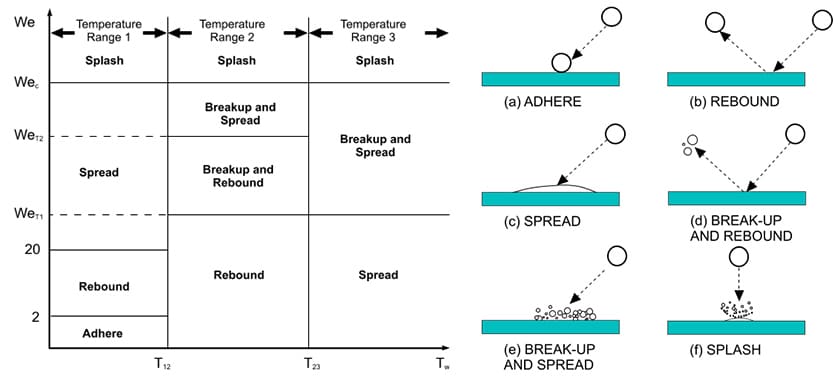

SCRシステムの性能やミキシング配管内部の現象を解析で表現するためには、排気管内に噴射した尿素水がNH3としてSCR触媒に到達するまでの各過程をモデル化する必要がある。今回、尿素水の蒸発特性についてはBirkholdら(7)、壁面衝突についてはSmithら(9)、排ガス中のNH3の撹拌についてはFischerら(8)や、Zöchbauerら(10)の調査結果を参考に解析モデルを構築した。これらの中でも壁面衝突モデルはNOx浄化性能やデポジットに特に大きな影響を及ぼすことが知られている(9)(11)。尿素水液滴は衝突する液滴のWe数と壁面温度に応じて衝突後に図4に示すような様々な状態になる(12)。

例えばReboundモードでは液滴が壁面衝突後に液膜として壁面に残らないためデポジットの生成リスクは低いが、液滴が微細化されずにSCR触媒に到達するためSCR触媒前面でのNH3濃度の偏りが大きくなりやすい。Spreadモードでは液滴が壁面衝突後に液膜を形成して壁面で尿素水が蒸発するため、ミキシング配管で十分なNH3撹拌距離が得られSCR触媒前面でのNH3濃度の偏りが小さくなりやすいが、一方で液膜がデポジット生成の原因となる。液滴の壁面衝突挙動は壁面の表面粗さ等の影響も受けるため、実際のSCRシステムミキシング配管を用いて要素実験を行い、壁面衝突モデルの精度を高めた。

3.2.解析評価方法

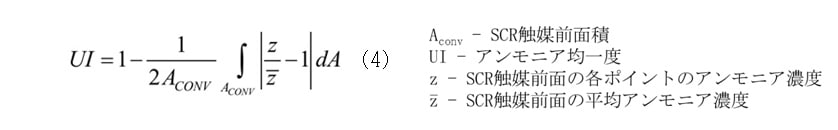

(1)NH3均一度

排ガス中のNOxに対してNH3が過不足なく供給され、かつSCR触媒での反応速度が十分に速い場合、NOx浄化率は(4)式で定義されるNH3均一度と等しくなる(13)。そのため解析では図5に示すSCR触媒前面の濃度の偏りをNH3均一度で評価する。

なお、尿素の熱分解や加水分解が不十分な場合はSCR触媒前面でも気体尿素やHCNOが存在するが、これらはSCR触媒内ですぐにNH3に変化することが知られているため、気体尿素とHCNOはNH3に換算してSCR触媒前面のNH3均一度を算出する。

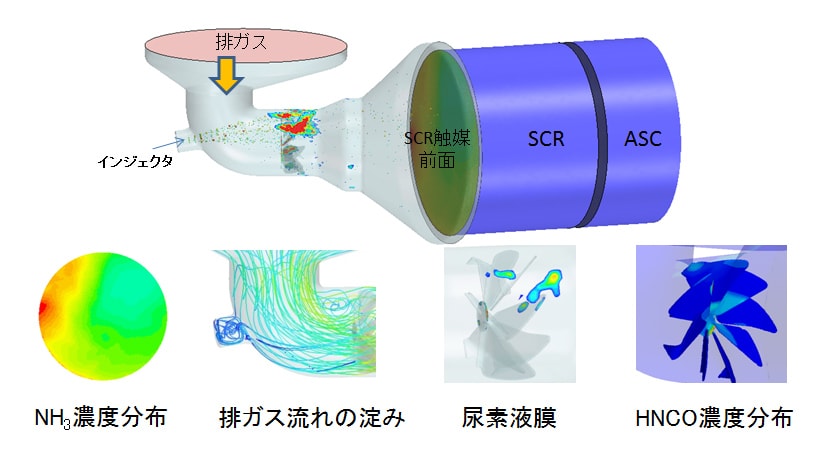

(2)デポジット

2章で示したように壁面に尿素液膜、もしくは排ガス中に高濃度のHNCOが発生し、かつ所定の壁面温度が満たされると表1に示すデポジットが生成する。そのため特定の環境下でのデポジット生成の有無を正確に評価するには壁面温度を評価基準に用いることが望ましい(1)(2)。しかしながら壁面温度は大気温度の影響を受けるため、作業機の様々な運転条件を考慮して総合的にミキシング配管を評価する際には、評価基準値に壁面温度を加えると判断を見誤る恐れがある。そのため今回の解析では尿素液膜とHNCO濃度、および排ガス流れの淀みを評価基準値としてデポジット生成リスクを評価する。

3.3.数値解析結果

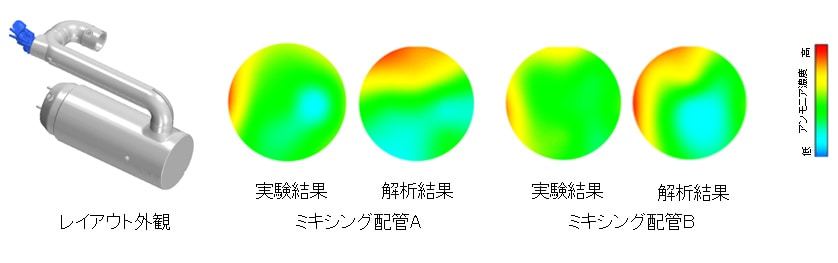

(1)NH3均一度評価

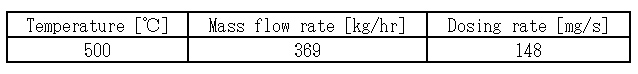

解析精度を検証するため図6に示す外観で内部構造の異なる2種類のミキシング配管(ミキシング配管A、ミキシング配管B)を用いた際のSCR触媒前面のNH3濃度分布を計測した。なお、実験結果は解析と同様に気体尿素とHNCOをNH3に換算してSCR触媒前面のNH3均一度を求めた。両レイアウトともに解析結果と実験結果のNH3分布はよく一致しており、解析によるNH3均一度評価の妥当性が示された。

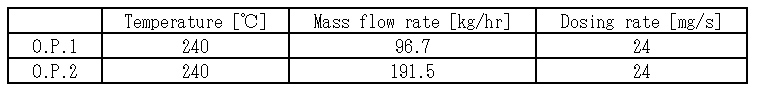

表2 NH3分布の試験、解析条件

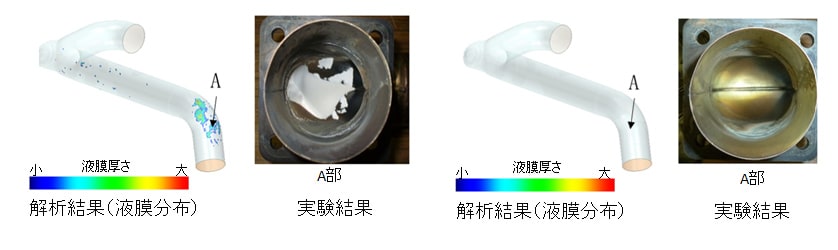

(2)デポジット評価

デポジット解析の精度を検証するため、図7に示すミキシング配管を用いて2通りの運転条件(O.P.1、O.P.2)で実験と解析を行った。解析では両運転条件ともに排ガス流れに淀みが無く、またHNCO濃度も低いという結果が得られた。図7に液膜分布の解析結果と実験結果の写真を示す。実験でのデポジット生成と解析結果の尿素液膜生成の有無はよく一致しており、解析によるデポジット評価の妥当性が示された。

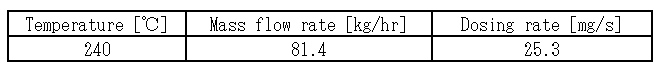

表3 デポジット実験と解析条件

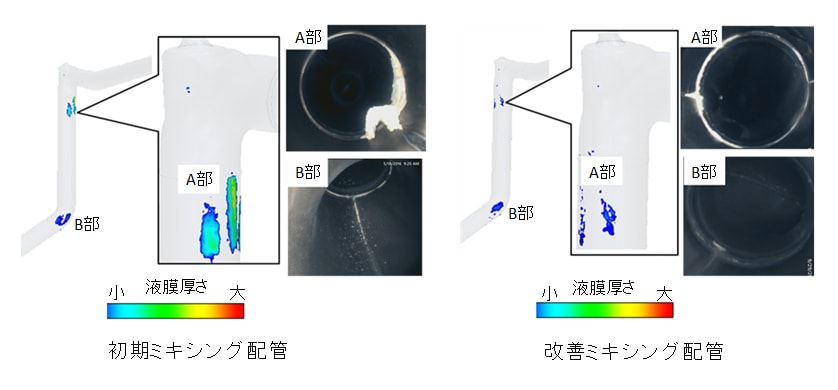

3.4.解析を用いたデポジット改善例

解析を用いたミキシング配管の改善事例を示す。図8に示す初期ミキシング配管ではインジェクタ搭載部の曲げ内側にデポジットの生成が確認された。解析を用いた改善検討の結果、インジェクタの取付け角度を変更することでデポジットの生成を抑制できる可能性が示された。解析で改善効果を示したインジェクタ取付け角度のミキシング配管を実験評価したところデポジット生成の抑制が確認された。

表4 デポジット評価実験と解析条件

4.おわりに

SCRシステムのミキシング配管の数値解析評価手法を構築して以下の成果を得た。

- NOx浄化率に寄与するNH3均一度の解析予測を行い、実験で妥当性を確認した。

- デポジット生成の解析予測を行い、実験で解析の妥当性を確認した。また解析を用いてミキシング配管の改善検討を行い、デポジット生成の抑制効果を実証した。

SCRシステムには今回紹介したミキシング配管設計技術以外にも、SCR触媒選定や尿素水噴射制御等の様々な技術が求められる。お客様の様々なSCR搭載要望に応じられるように、今後も更なるSCRシステムの技術向上に取り組んでいく。

5.参考文献

- (1)Smith, H., et al., “Optical and Numerical Investigations on the Mechanism of Deposit Formation in SCR Systems”, SAE Technical Paper 2014-01-1563, 2014, doi:10.4271/2014-01-1563.

- (2)Smith, H., et al., “Evaluation and Prediction of Deposit Severity in SCR Systems”, SAE Technical Paper 2016-01-0970, 2016, doi:10.4271/2016-01-0970

- (3)Munnannur, A., et al., “Thermal and Fluid Dynamic Considerations in Aftertreatment System Design for SCR Solid Deposit Mitigation”, SAE Technical Paper 2012-01-1287, 2012, doi:10.4271/2012-01-1287.

- (4)Kornell De Rudder “Tier 4 High Efficiency SCR for Agricultural Applications”, SAE Technical Paper 2012-01-1087, 2012, doi:10.4271/2012-01-1087.

- (5)Xu, L., et al., “Laboratory and Engine Study of Urea-Related Deposits in Diesel Urea-SCR After-Treatment Systems”, SAE Technical Paper 2007-01-1582, 2007, doi:10.4271/2007-01-1582.

- (6)Colin L. Weeks, et al., “Investigation of Urea Deposit in SCR System”, SAE Technical Paper 2015-01-1037 doi:10.4271/2015-01-1037

- (7)Birkhold, F., et al., “Analysis of the Injection of Urea-Water-Solution for Automotive SCR DeNOx-Systems: Modeling of Two-Phase Flow and Spray/Wall-Interaction”, SAE Technical Paper 2006-01-0643, 2006, doi:10.4271/2006-01-0643.

- (8)Fischer, S., et al., “Impact of the Turbulence Model and Numerical Approach on the Prediction of the Ammonia Homogenization in an Automotive SCR System”, SAE Int. J. Engines 5(3):1443-1458, 2012, doi:10.4271/2012-01-1291.

- (9)Smith, H., et al., “Advanced Spray Impingement Modelling for an Improved Prediction Accuracy of the Ammonia Homogenination in SCR Systems”, SAE Technical Paper 2015-01-1054, 2015, doi:10.4271/2015-01-1054.

- (10)Zöchbauer, M., et al. “Advanced SCR Flow Modeling with a validated Large Eddy Simulation”, SAE Technical Paper 2015-01-1046, 2015, doi:10.4271/2015-01-1046.

- (11)Bhattacharjee, S., et al. “CFD Modeling of Processes Upstream of the Catalyst for Urea SCR NOx Reduction Systems in Heavy-Duty Diesel Applications”, SAE Technical Paper 2011-01-1322, 2011, doi:10.4271/2011-01-1322.

- (12)Bai, C., et al. “Development of Methodology for Spray Impingement Simulation”, SAE Technical Paper 950283, 1995, doi: 10.4271/950283.

- (13)CD-adapco, Users Manual Version 11.02, 2016.

- (14)Mckinley, T., et al. “Mixture Non-Uniformity in SCR Systems: Modeling and Uniformity Index Requirements for Steady-State and Transient Operation”, SAE Technical Paper 2010-01-0833, 2010, doi:10.4271/2010-01-0883.

著者