ヤンマーテクニカルレビュー

~IMO NOx 3次規制対応~ ヤンマー舶用SCRシステムの紹介

Abstract

The International Maritime Organization's (IMO) NOx regulations first came into effect in 2000, with the more stringent Tier 3 regulations being introduced from 1st January 2016. Tier 3 requires a reduction in NOx emissions of 80% relative to Tier 1. Yanmar chose to use a SCR system to comply with the new rules, developing engines fitted with SCR systems in-house. The initial step involved research of the core technologies required, which was undertaken through participation in a national project. This was followed by bench tests and ship-based durability tests. The end result was the commercial release of Yanmar's first marine SCR systems. This article describes the features of the SCR systems used for large marine engines.

1.はじめに

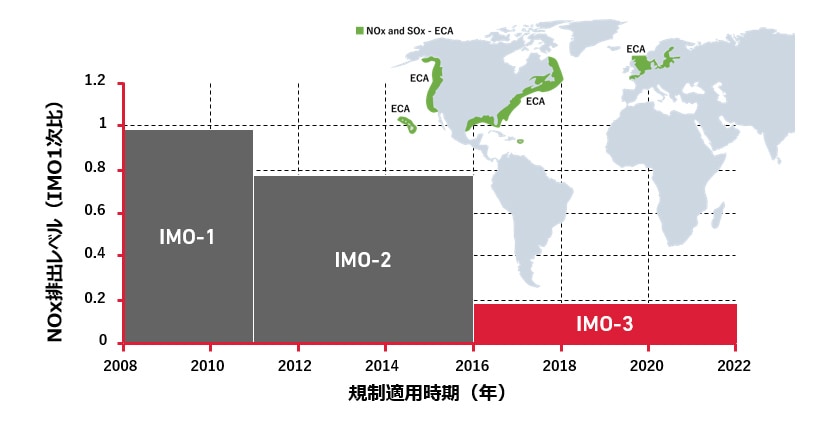

国際海事機関(IMO:International Marine Organization)のNOx排出規制において、1次規制比80%減となる3次規制(IMO3)が2016年1月1日から施行されている(遡及適用なし)。IMO3はN-ECA(NOx Emission Control Area)と呼ばれる指定海域内に適用され、現在は米国・カナダ沿岸に設定されている。続いて、北海・バルト海も2021年1月1日から指定海域となる(図1)。

排ガス中に尿素水を噴射し、排ガスの熱でアンモニア(NH3)が生成され、触媒上でNOxと反応させて無害な窒素と水に分解する選択触媒還元(SCR:Selective Catalytic Reduction)技術は他のデバイス等を必要とせず単独で80%以上のNOx低減を達成できる。信頼性・耐久性の面でも陸用で多くの実績があり、機関においては大幅な変更が必要無いことからヤンマーではIMO3対応技術としてSCRを選択した。

本稿では、ヤンマー初となる大形舶用ディーゼル機関用SCRシステムの開発経緯と、主たる特徴を紹介し、SOx規制への対応についても述べる。

2.SCRの原理

SCRでは還元剤として固体尿素(H2N-CO-NH2)を水に溶かした尿素水を使用する。舶用では機関室内温度が氷点下にならないこと、搭載スペースへの配慮から濃度40wt%の尿素水が一般的に使用される。

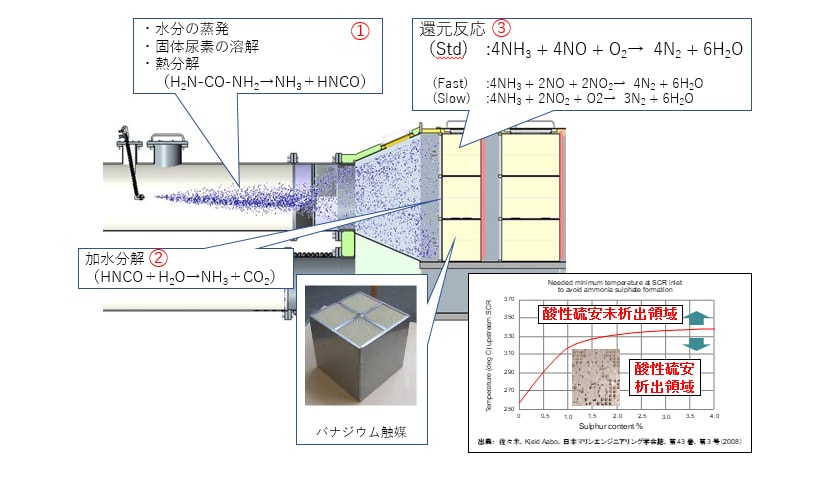

尿素水を排ガス中に噴射すると、水分の蒸発→固体尿素の溶解→熱分解が起こる(図2①)。更に触媒上でイソシアン酸(HNCO)の加水分解が起こり(②)、1molの尿素から2molのNH3が発生する(①+②)。発生したNH3は触媒上でNOxと選択的に還元反応を起こし、無害な窒素と水に浄化される。触媒上での還元反応にはNOx中のNO/NO2比によりStandard、Fast、Slowの反応が起こり得るが、舶用の中速・高速ディーゼル機関では、NOxの大部分がNOで占められるため、Standardでの反応が支配的となる(③)。

SCR触媒には主成分により幾つかの種類があるが、燃料中の硫黄濃度が比較的多い舶用では、硫黄被毒に強いバナジウムタイプの触媒が使用される(図2写真)。また、SCRでは燃料中の硫黄濃度と排ガス温度との関係において、酸性硫安の析出領域がある。それを示したのが図2中のグラフである(1)。酸性硫安は触媒を閉塞し、NOx浄化率を低下させるため、機関出口(SCR入口)の排ガス温度を適正に維持する必要がある。

3.ヤンマーのSCR開発

3.1.基礎技術開発

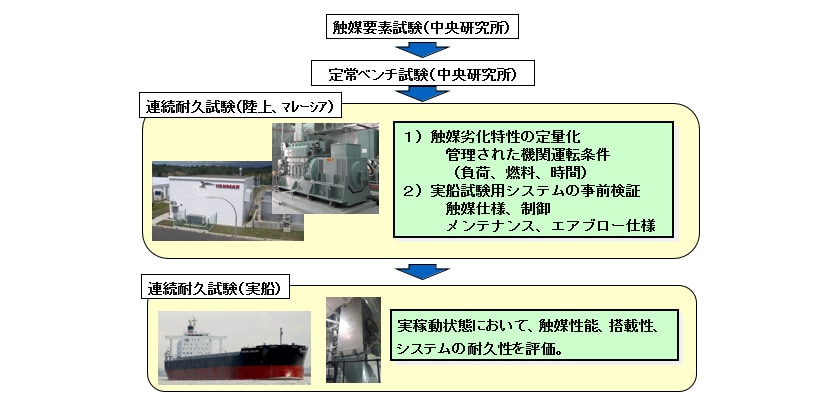

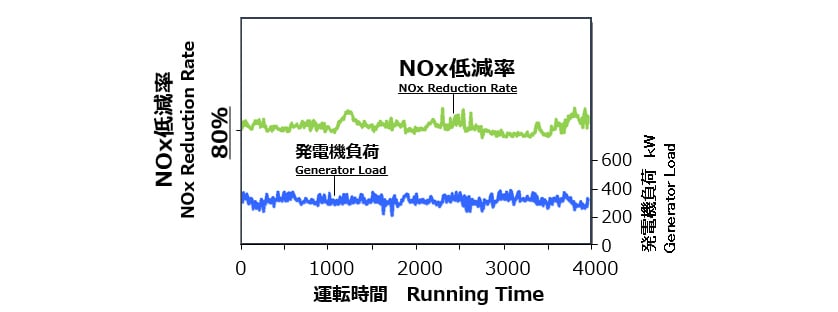

船舶用SCRシステムの本格的な開発は国交省の「スーパークリーンマリンディーゼル(SCMD)プロジェクト」への参画(2007年)から始まる。以来一貫してシステムの自社開発を行ってきた(図3)。SCMDプロジェクトでは第一段階として、要素試験により選定した触媒の定常性能評価や尿素水噴射方式の適正化等を実機にて行い、基礎技術の開発を重点的に実施した。これにより、NOx浄化性能の向上と共に基本システムの構築を図った。第二段階では実使用状態における運用や耐久性評価のために実船試験を計画した。実船試験はお客様の船舶にSCRシステムを搭載させて頂き実現するものであるが、トラブルにより運航へ影響を与えることは絶対に避けなければならなかった。そこで、マレーシアにあるヤンマーコタキナバルR&Dセンター内に耐久試験設備を導入し、陸上での評価を充分に実施した後に実船試験へ臨むこととした。その結果、図4に示すように目標性能(NOx低減率≧80%)を満足し、また大きなトラブルを起こすこと無く順調に実船試験を完了させることができた。陸上と海上とを合わせて9000時間を超える信頼性・耐久性検証運転はSCRシステムの完成度を高めるだけでなく、商品化に向け多くの知見を得る貴重な機会となった。

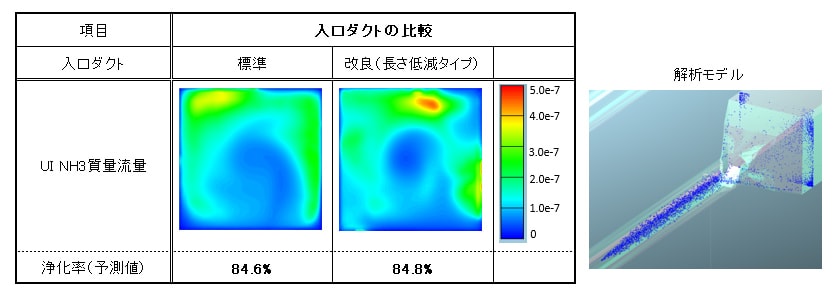

3.2.商品仕様の開発

SCMDプロジェクトで得られた技術・知見を初め、その後に実施した低排ガス温度等の実用に即した条件での陸上耐久試験結果を基に設計したフルシステム(4.2節で後述)による2回目の実船試験を経て、補機関における機種毎の商品開発に繋げている。同実船試験仕様の検討にも利用したが、機種展開にあたり流体解析ソフトを駆使して、仕様の最適化を図った。図5はその一例であり、触媒反応器の入口ダクト形状を変更して、全長を低減した際のNOx浄化特性から性能を予測したものである。両者において差が見られなかったことから供試品の寸法を確定し、実機検証を行うといったフローになる。このようにシミュレーション計算による性能予測手法を確立し、開発期間の短縮にも取り組んだ。

4.ヤンマーSCRシステムの特徴

4.1.触媒反応器

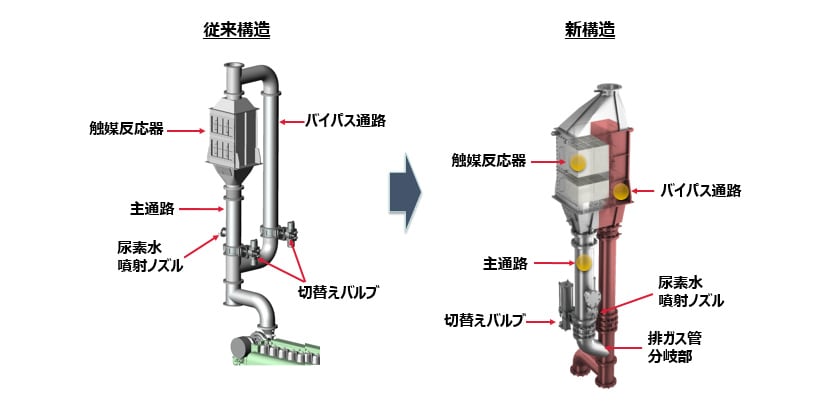

1章で述べたとおり、IMO3次規制のNOx排出量レベル(1次規制比80%低減)はN-ECA内を航行する際に要求され、このエリアの外においては2次規制値(1次規制比20%低減)が適用される。しかもほとんどの場合、機関は低質油での運転となるため排ガス中には燃焼残渣物やSOxが多く含まれる。従ってN-ECA外では、触媒反応器をバイパスさせ触媒が排ガスに曝されることによる劣化を防ぎ、N-ECA内を航行中にのみSCRシステムを稼動させる運用方法が考えられる。この運用には触媒反応器をバイパスさせる排ガス通路の設置が必要となるが、通常の倍の排ガス管本数となるため、特に複数台の機関に対して搭載性が悪化することになる。

そこでバイパス通路が占める体積を最小限にするコンセプトから、図6に示すバイパス一体型触媒反応器を考案しトータルでのコンパクト化を実現した。また、尿素水噴射ノズルを排ガス管分岐部より後流側に配置し、万が一切換えバルブが故障した際にもバイパス通路へのアンモニアリークを防止できる等の安全面に配慮した構造を採用している。なお、バイパス通路を設置するネライとしては、外航船において運航時間が長くなるN-ECA外での機関の背圧上昇抑制も含まれる。

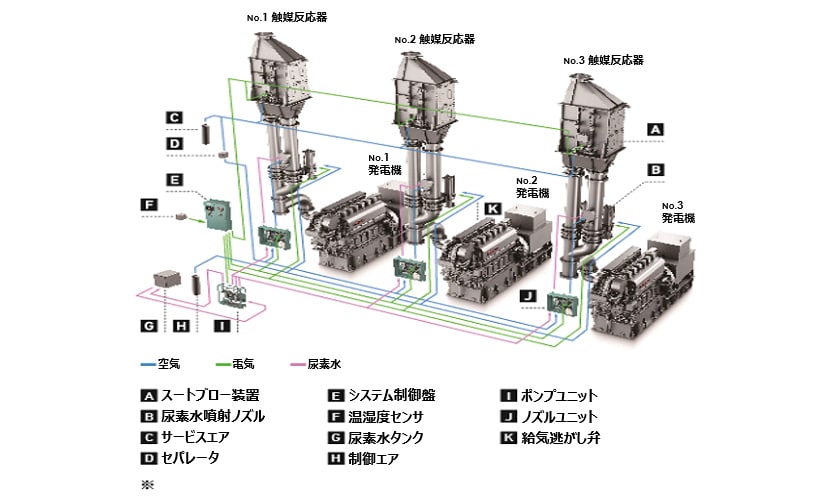

4.2.複数台搭載を考慮したシステム

通常補機関は1隻の船舶に複数台搭載される。触媒反応器や尿素水噴射ノズル、噴射のON、OFFの切替を行うノズルユニットは各機関に1台ずつ必要になるが、SCR制御盤や尿素水循環ポンプユニットをそれぞれ1台に集約し、シンプルなシステムを構築した。これらは機関室の配管、配線の低減に繋がり(図7)、ひいては造船所殿の作業工数削減にも貢献することになる。

SCR制御盤は各機関とSCRシステムの状態を常にモニタリングし運転状態に応じて全ての機能を自動で運転する。従ってユーザーにとっては、SCR運転に際し制御盤上のECA入出切替スイッチを操作するだけの簡単なオペレーションを実現している。

また尿素水の噴射制御方式としては、NOxセンサを用いないシンプルなマップ制御を採用した。機関から排出されるNOx量は燃焼前の雰囲気状態に大きく依存し一定ではない。ヤンマーSCRシステムでは温湿度センサを装備し、ベンチ試験で得られた各機関特有のデータを使って刻一刻と変化する機関出口のNOx量を精度良く予測する手法を確立した。これによりNOx浄化性能の向上と、過剰なアンモニアの排出(アンモニアスリップ)を防止している。

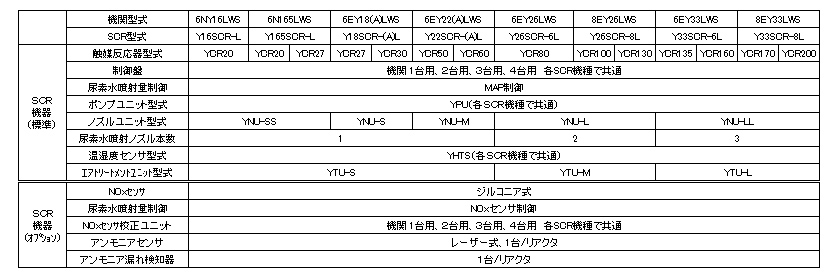

5.ラインナップ

表1に各機関におけるSCR型式と構成機器の一覧を示す。機関で8機種・約100仕様が存在する中、SCR制御盤では徹底した標準化を行い1台用から4台用までの4種類に限定させた。台数仕様が同じであれば、6EY18形であっても8EY33形であっても制御盤のハードウェア仕様は全く同じである。これによりSCR制御盤の生産性が著しく向上することが期待できる。機関仕様の違いはSCR制御盤の設定値で管理することになるが、これを実現するには、同制御盤に接続される各ユニットの内部機器構成も同様に標準化する必要があった。この標準化に際しては、尿素調量弁を例に挙げると広い流量レンジのラインナップを持つメーカーの探索から始め、協業による要素試験確認を行う等して、最終的にポンプユニットを1種類、ノズルユニットを5種類へ集約させることができた。これらにより、システム全体としても大幅な管理工数の低減と生産性向上を達成している。

表1 SCRシステムラインナップ

6.SOx規制対応とSCR

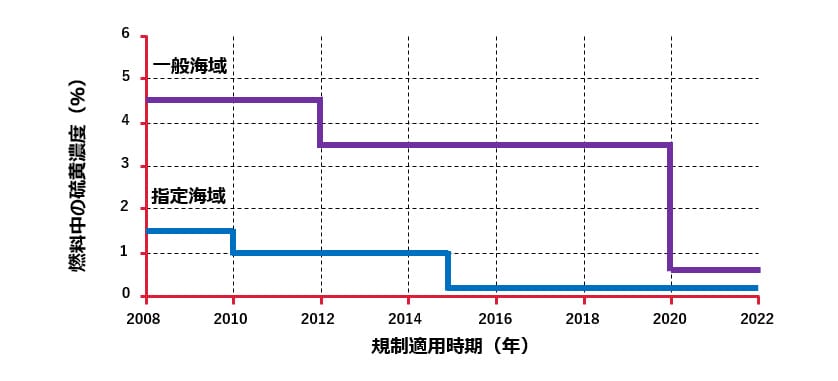

NOx規制同様、SOx規制も段階的に強化されていっている(図8、遡及適用あり)。規制値は発生源である燃料中の硫黄濃度で定義され、S-ECA(SOx Emission Control Area)と呼ばれる指定海域と一般海域(GLOBAL)でその規制値は異なる。

2016年10月、IMOにて2020年1月1日から一般海域での硫黄濃度上限が3.5%から0.5%になることが決定したわけであるが、SOx規制への対応方法として大きくは次の2通りが考えられている。

- 低硫黄の燃料を使用し、SOxを発生させない。(燃料対応)

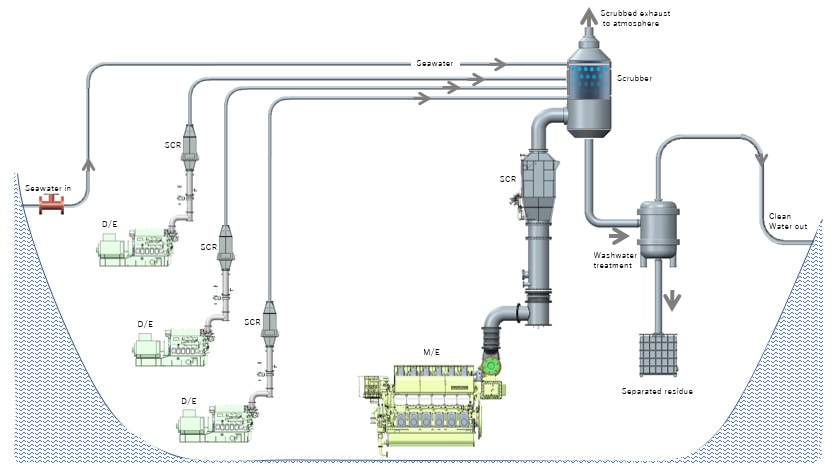

- 低質油を使用し、発生したSOxをスクラバー装置(図9)で取り除く。(後処理装置)

現在、各船主殿、各造船所殿にて、低硫黄・高硫黄燃料の価格動向・入手性、スクラバー装置のイニシャル・ランニングコスト等を考慮した様々な対応策の検討が加速している。付随してSCRのタイプと運用も表2に示すように変わってくる。ヤンマーでは、これらのバリエーションに対応し、適切なSCR仕様・運用をユーザーに提供・提案していく。

表2 外航船におけるSOx対応とSCR

7.おわりに

2015年にヤンマーSCRシステムの生産初号機を韓国造船所向けに出荷して以降、2017年12月時点で50台の出荷実績を上げ、累計受注台数は170台を突破している現況である。同実績は外航船補機関用がほとんどであるが、システムを制御する周辺機器を1台に集約できるメリットを活かし、国内では漁業実習船において主機関と補機関セットでの搭載を実現させている。

一方、SOx規制や2021年の欧州海域におけるN-ECA設定など、強化される排ガス規制へ対応するためにはスペックの多様化や触媒反応器のさらなるダウンサイジングが必要になってくる。今後も市場動向・顧客ニーズを注視しつつ最適なSCRシステムを提供していく所存である。

8.参考文献

- (1)佐々木、Kjeld Aabo, 日本マリンエンジニアリング学会誌、第43巻、第3号 (2008)

著者

エンジン事業本部 特機エンジン統括部 開発部

井上 剛

エンジン事業本部 特機エンジン統括部 開発部