ヤンマーエネルギーシステム株式会社

開発部 第一開発企画部

ヤンマーテクニカルレビュー

ジョブチェーンにおけるお客様の課題を解決する

デジタルソリューションの開発

~顧客価値創造企業への変革を目指す一環の取り組み~

Abstract

The Yanmar Group is transforming into a customer value creation company, providing products that address customer challenges in an era of VUCA (Volatility, Uncertainty, Complexity, Ambiguity), where traditional values and business models are no longer effective. Yanmar Energy System Co., Ltd. (hereinafter referred to as YES) is dedicated to delivering daily peace of mind to customers by utilizing RESS (Remote Energy Support System) to collect remote data from YES products as big data. This article introduces how digital solutions using remote data and rapidly advancing digital technologies have effectively addressed customer challenges.

1. はじめに

ヤンマーグループは、ものづくりだけに捉われず、お客様の課題を解決するプロダクト(商品・サービス)を提供する、顧客価値創造企業への変革を進めています。ヤンマーエネルギーシステム株式会社(以下YES)は、ヤンマーグループのエネルギー事業を担い、分散型発電・空調のパイオニアとして安心で経済性の高いエネルギーシステムを提供し、持続可能な社会や資源循環型社会の実現に貢献しています。遠隔監視システム「RESS(Remote Energy Support System)」は1984年より離島に設置された非常用発電機の監視から始まり、現在では全国各地に設置されたGHPやコージェネレーションシステムを含めてお客様の現場を見守っています。2020年に「お客様の手を止めないサービス」を実現するコンタクトセンターを開設し、24時間365日全国のYES商品の運転データ(以下、遠隔データ)をビックデータとしてRESSで集約しています。

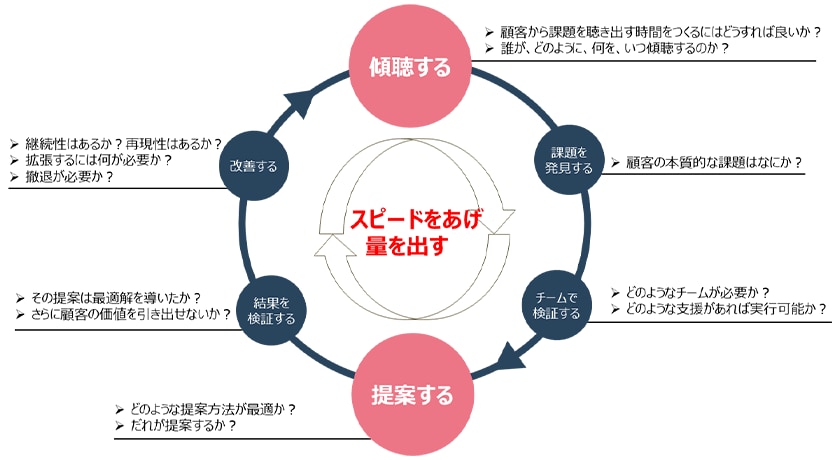

YESでは、お客様の声を傾聴→潜在的な課題抽出→ソリューション提案→効果確認→フィードバックのサイクルスピードを上げて回す顧客価値創造活動(図1)を提唱し、多様化しているお客様の課題に対して、これまで蓄積された遠隔データを利活用し最先端のデジタル技術(センシング・IoT・AIなど)で解決する手法の創出に取り組んでいます。本編は、お客様に対する顧客価値創造活動において、遠隔データとデジタル技術を組み合わせて課題解決したデジタルソリューションの開発について紹介します。

2. 開発の背景

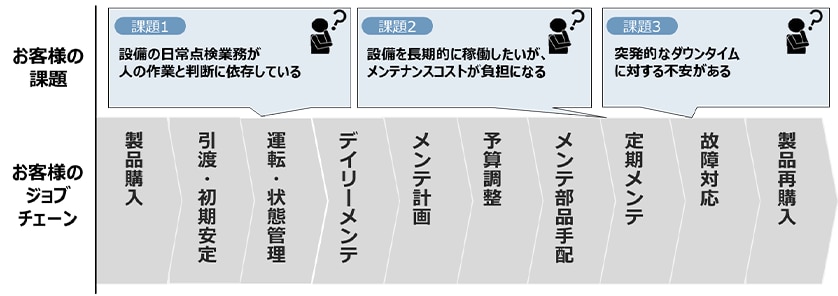

お客様が製品を購入し、再購入するまでの流れを「ジョブチェーン」と定義しています(図2)。お客様への傾聴を通じ、このジョブチェーン中から、次の3つの主要な課題が明らかになりました。

2.1. 設備の日常点検業務が人の作業と判断に依存している

2.2. 設備を長期的に稼働したいが、メンテナンスコストが負担になる

2.3. 突発的なダウンタイムに対する不安がある

2.1. 設備の日常点検業務が人の作業と判断に依存している

国内労働人口の減少や熟練工の高齢化が進む中でも、お客様は必要最小限の工数およびコストで、人の経験に左右されない確度の高い点検を行うことを望まれています。しかしながら現状の点検作業は、作業員が人の五感を使ってメータや設備など決められた箇所を点検し、紙の記録表へ手書きで記入しており、点検作業員の点検工数や記録表の管理工数が多く発生しています。また、点検作業員の経験や技術レベルによって作業の質が異なるので、点検品質にばらつきが発生しています。

2.2. 設備を長期的に稼働したいが、メンテナンスコストが負担になる

お客様は、最適なメンテナンスコストで設備の長期的稼働とダウンタイムのない安定稼働を望まれています。現状のメンテナンスは、設計寿命、過去の故障率およびお客様の使われ方を想定しメーカが決めた部品の交換時期を目安として、定期的にメンテナンスを行うTBM(Time Based Maintenance)が主流になっています。しかしながら、TBMでは、実際の部品状態よりも事前に決められた時期でメンテナンスを行うため、設備の安定性は担保されていますが、お客様での設備の使われ方がメーカの想定よりも軽度な場合はオーバーメンテナンスになる可能性があります。

2.3. 突発的なダウンタイムに対する不安がある

また、お客様での設備の使われ方がメーカの想定以上に過酷である場合、交換時期に達する前に部品が破損し突発的なダウンタイムが発生する可能性があります。ダウンタイムとは、設備を利用することができない時間のことを意味します。万一、ダウンタイムが発生すると、計画外の部品交換や修理作業が発生するだけではなく、設備が一時的に停止状態となるため、お客様の事業中断を招くことにもつながります。

3. ヤンマーの提供するデジタルソリューション

前節で述べたお客様の3つの主要な課題に対してそれぞれ下記のようなデジタルソリューションを開発しました。

3.1. 設備全体見える化

3.2. 機械学習を活用したCBM(Condition Based Maintenance)

3.3. 故障予測モデルを活用した予知保全

3.1. 設備全体見える化

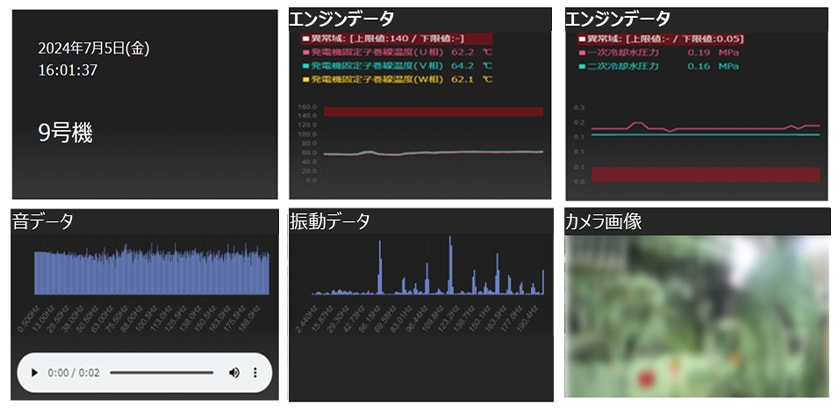

設備全体見える化は、センサーで設備をセンシングし様々な情報(温度や圧力、湿度など)を数値化し、状態を可視化します(図3)。図3上段のリアルタイムエンジンデータや中段のリアルタイム音・振動・カメラ画像のように様々なセンサーでセンシングしたデータを可視化することで、作業員がメータの確認や手書きの点検表への記入が必要なくなり、最小限の工数および負担での点検を実現しました。さらに、人の五感を使った感応的点検(異音、異常振動、漏れなど)を定量化することで、人の経験に左右されない点検を実現しました。

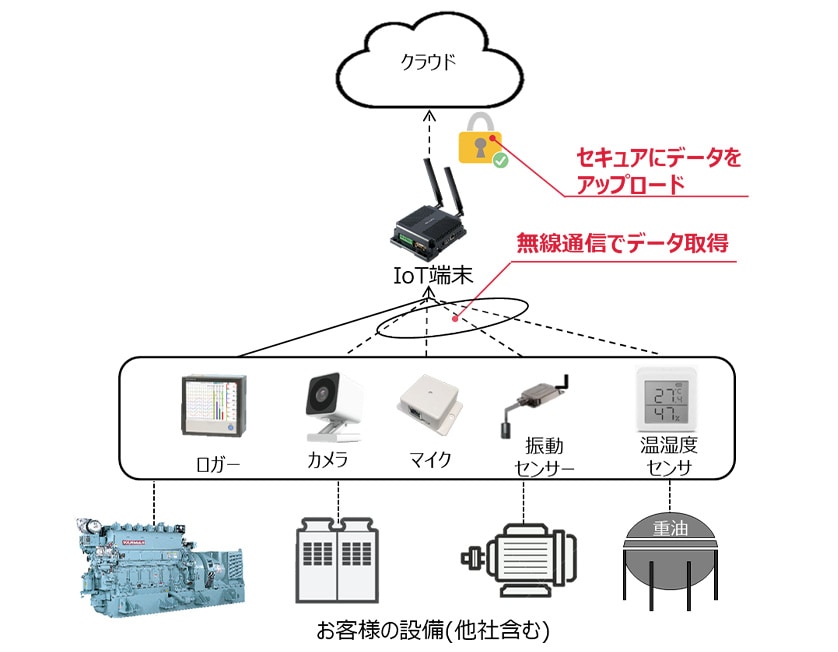

上記を実現するための仕組みとして、まず人の五感である視覚・聴覚・触覚をカメラ・マイク・振動センサー・温湿度センサーで置き換えて、IoT端末が定期的にデータを収集しクラウドにデータをアップロードしました(図4)。各センサーとIoT端末間は、無線通信を行っているため、既存の設備にも大規模な工事を必要とせず簡単に設置可能です。IoT端末は、セキュアにクラウドと通信しデータをアップロードします。また、データストレージ・分析・見える化機能を有するデータインフラプラットフォームをクラウド上に構築しました。既存のRESSでは、自社エンジン発電機のみ監視していましたが、本システムでは自社エンジン発電機だけでなく、他社エンジン発電機や他の設備(ラジエータやポンプなど)を含めて監視することにより、設備全体の保全業務効率化など更なるお客様の課題を解決することができます。

本デジタルソリューションをお客様環境にて実証を行った結果、設備に常駐していない遠隔地にいる方からは、いつでも設備の状況把握が簡単にできるようになったと常駐されている作業員の方からは、だれでも同じレベルの点検が工数を掛けずに実現できたと評価頂きました。実証結果に基づく試算では、日々の点検業務にかかる工数は従来に比べて約7割の削減が可能であると想定されています。

3.2. 機械学習を活用したCBM(Condition Based Maintenance)

TBMでは、メーカが推奨する部品の交換時期を目安として定期メンテナンスを行う手法です。一方、CBMは、設備の状態をリアルタイムで監視し、その状態に基づいてメンテナンスを行う手法です。これにより、最適メンテコストでの設備稼働が可能で次世代メンテナンスと位置付けられています。

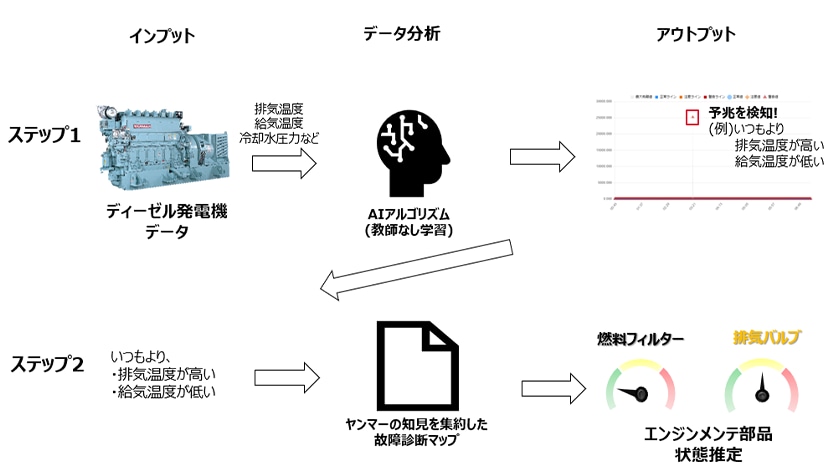

本取り組みではこのCBMを、ディーゼル発電機へ適用し大きく2つのステップで実施します(図5)。ステップ1では、ディーゼル発電機データ(排気温度や冷却水圧力など)をAIアルゴリズムで分析します。故障データは非常に少ないため、AIアルゴリズムは、機械学習の一種で、正常データのみで学習可能な「教師なし学習」を使用しています。そして、予兆の検知は、リアルタイムデータが、正常データのみから作成した学習モデルと比べて、どの程度離れているかその乖離具合を算出し、もし乖離が大きければ、それはいつもと違う状態と判断します。これにより例えば、いつもより排気温度が高い、あるいはいつもより給気温度が低いなど、発電機の状態を推定することができます。既存のRESSに搭載されていなかったAIを活用することで大量の正常データを学習し推論を行うため、微細なパターンやトレンドをデータの中から抽出できます。その結果、人が気づかないような予兆検知が可能になりました。ステップ2では、検知した予兆と故障診断マップを活用して、ディーゼルエンジンのどの部品が異常なのか推定します。故障診断マップは、これまで創業以来100年以上培ってきたディーゼルエンジンの知見を集約し、エンジン部品ごとに起因するセンサーの異常値が紐づけられています。このような独自の知見も活用したことにより、高精度の状態推定を実現しています。

本システムをお客様に試用頂いた結果、毎年のメンテナンスコストが高額であったが、最適メンテコストでの設備稼働ができると評価頂きました。本システムでメンテナンス部品代の約2割のコスト削減が想定されています。

3.3. 故障予測モデルを活用した予知保全

3.2.で述べたCBMは、メンテナンス部品を対象に正常状態内で使い続けることで、最適メンテコストで設備稼働を行うことです。一方、予知保全はメンテナンス部品以外の部品も対象に設備のデータ分析を用いて、故障の可能性を予測し計画的に部品交換を行うことです。これにより、より早く適切に事前修理ができるため、設備のダウンタイムが低減されるため、安心・安全な企業活動が可能になります。

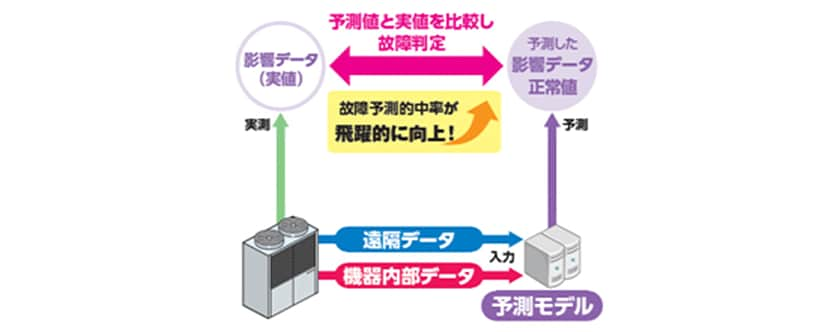

本取り組みではこの予知保全を、GHPに適用し従来保有していたGHPの遠隔データに対し、機械学習技術およびGHP機器内部データ(機器の設計ノウハウや内部制御に使用するデータ)を組み合わせることで、故障予測が困難であった部品の一部を対象に、予測モデルを作成しました。予測モデルによって、故障時に影響が表れるデータの正常値を予測できるようになりました。また、予測される正常値と実測値を比較し判定することで、対象部品の故障を予測できるようになりました(図6)。

本デジタルソリューションにより、GHP対象部品の故障予測的中率が平均31%→74%へ向上できました。

4. おわりに

今回紹介した取り組みは、遠隔データとデジタル技術を活用した「設備全体見える化」、「機械学習を活用したCBM」、「故障予測モデルを活用した予知保全」でお客様のジョブチェーンにフォーカスした課題解決に寄与することができました。

今後、開発したデジタルソリューションの適用範囲を拡張し、世の中が目まぐるしく変化する中で、お客様がジョブチェーンの中で抱えられる課題を解決でき、お客様にとってなくてはならないソリューション開発に引き続き取り組んでいきます。

著者