研究開発ユニット 中央研究所 技術企画部

ヤンマーテクニカルレビュー

中央研究所設立60周年を迎えて

1.はじめに

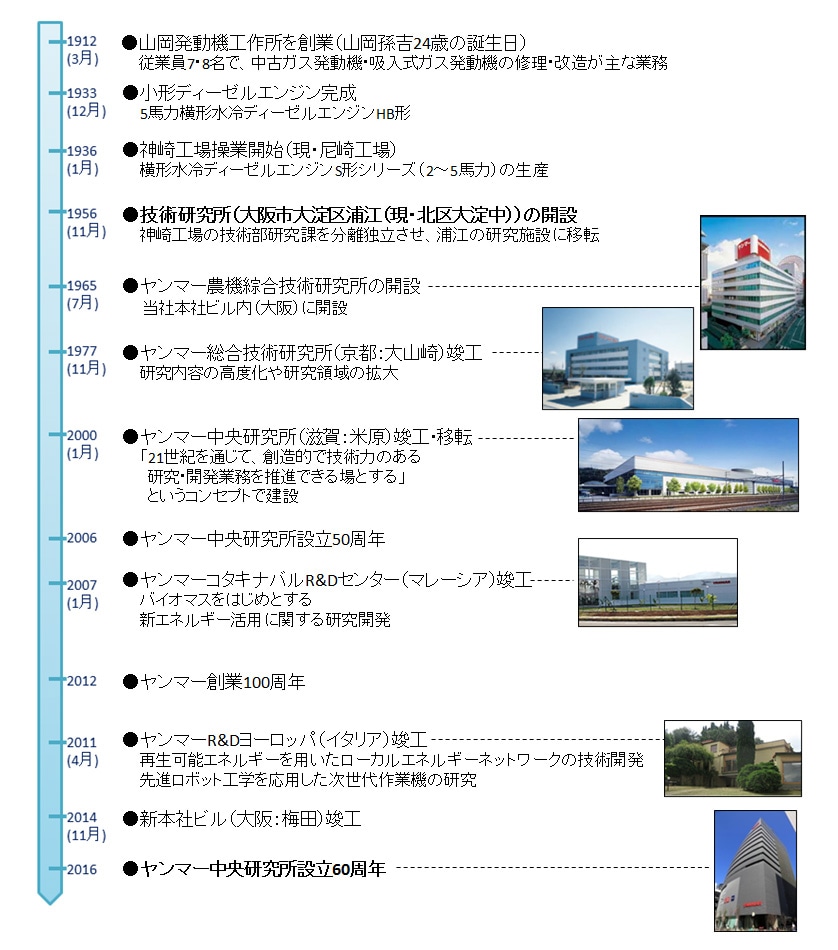

1956年4月、ヤンマーは更なる事業発展を視野に、長期的展望の技術・商品開発を推進するため、大阪市大淀区浦江(現・北区大淀中)に神崎工場(現・尼崎工場)の技術部研究課を移転させました。さらにその年の11月、研究課を技術部から分離独立させ、技術研究所としました。これが当社中央研究所の始まりです。そして本年、中央研究所は設立60周年を迎えます。

設立以来、中央研究所はヤンマーの商品やサービスの基盤となる、基礎技術開発および応用技術開発を担う専門機関として活動し、ヤンマーの技術力向上に貢献してきました。

近年、技術の高度化・多様化が進み、自社で大規模な研究所を保有する企業が減少する中、ヤンマーでは1956年から今日まで、総合的な研究所を持ち続けてきました。これは、中長期的な視点で、お客様の課題を解決し、期待以上の価値を提供するためには、中央研究所を核とした技術開発が必要不可欠だという考えを体現したものです。

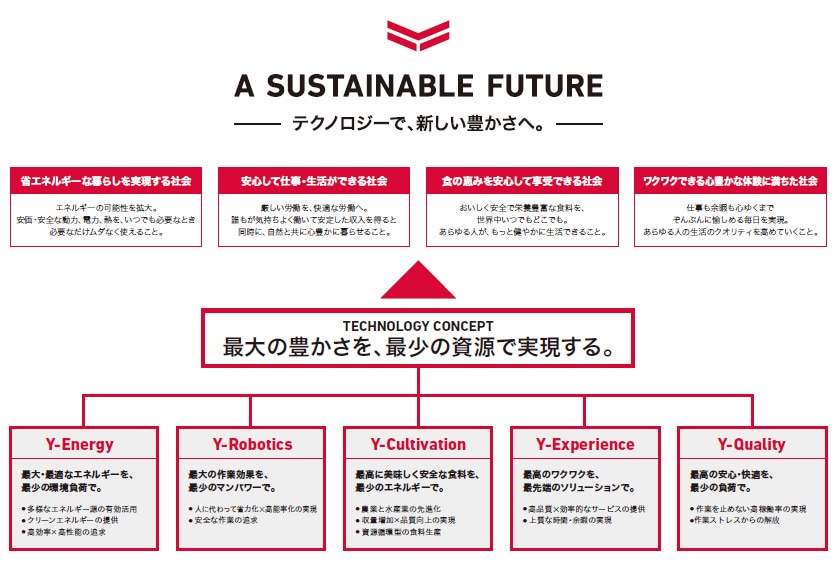

そして今年、ヤンマーは『A SUSTSAINABLE FUTURE』~テクノロジーで新しい豊かさへ。~という新しいブランドステートメントを作りました。お客様の将来の豊かな生活のために、中央研究所では今後も技術開発に取り組んでまいります。

2.中央研究所の歴史

ヤンマー104年間の歴史から、中央研究所に関する出来事を抽出し、背景やねらいを加え、図1の年表にまとめる。

3.中央研究所の変遷

3.1.エンジン研究の歴史

設立以来、今日に至るまで、燃焼制御技術や信頼性技術など、主力商品であるディーゼルエンジンに関わる技術構築が中央研究所の一つの大きなミッションであった。

1973(昭和48)年10月に第一次石油危機が発生すると、社会のあらゆる分野で省エネが課題となり、ディーゼルエンジンにも燃費向上が強く求められるようになった。そこで、研究開発を本格化させたのが直噴(直接噴射)式エンジンである。燃焼室内へ均一に燃料を噴霧するには噴霧口の数や配置を最適化する必要があり、当社ではスワールの試験装置や評価技術を自ら開発するとともに、燃焼室の形状も試行錯誤を重ねて直噴化に向けた技術開発を進めていった。その結果、中・小形ディーゼルエンジンの直噴化に成功し、大幅な燃費向上に寄与することができた。その後も燃費向上に向けた研究を継続し、各出力クラスにおいてトップクラスの低燃費を実現している。

一方で1970年以降、アメリカでのマスキー法施行を皮切りに、各国での排出ガス規制が順次適用、強化されていった。弊社でも、前述の燃費向上だけでなく、排出ガス規制に準拠する技術を構築しており、これまで弊社が展開する事業分野において、トップランナーとして商品化を実現してきた。

小形ディーゼルエンジンの排出ガス規制:EPA1次規制(1998年~)、EPA2次規制(2004年~)に対応するため、シリンダ間における噴射量、噴射時期のばらつきを低減する1プランジャ分配形ポンプ:MP(Mono Plunger)Pumpおよび電子制御技術の開発を行った。EPA3次規制(2008年~)対応においては、加えてEGR(Exhaust Gas Recirculation)技術を開発した。さらに、EPA4次規制(2013年~)に対しては、フル電子制御CRS(コモンレールシステム)を採用し、後処理システムの開発を行った。

中大形舶用ディーゼルにおいては、IMO1次規制(2005年~)、IMO2次規制(2011年~)、さらにIMO3次規制(2016年~)が存在する。これらの規制に対して、SCR(Selective Catalytic Reduction:選択触媒還元方式)によるNOx 低減技術を開発した。また、2013年以降に建造される船舶に対するCO2排出指標EEDIの導入と、これに基づくCO2排出規制が実施された。これに対して、ASSIGN燃焼技術やミラーサイクル技術、舶用燃料として天然ガスを利用する舶用ガスエンジンおよびデュアルフューエルエンジン技術を開発した。

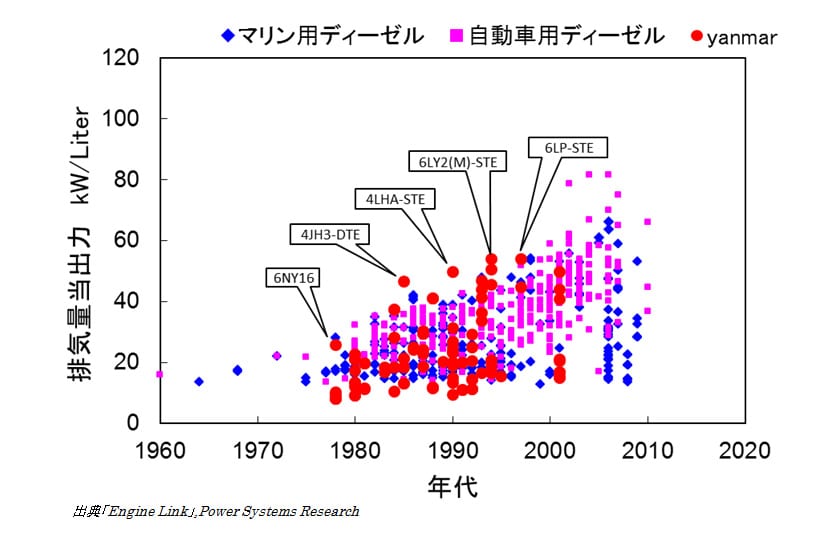

ディーゼルエンジンは、前述の燃費低減、クリーン化とともに、小型化・軽量化=高出力化が望まれてきた。その中で、ヤンマーのエンジンは常に業界トップレベルの高出力を実現してきた。図2に、ディーゼルエンジンの排気量当たり出力の変遷を示す。

高出力化を実現するために、中央研究所では信頼性技術の構築にも力を入れてきた。

1970年代には、コンピュータの急速な発達によって、有限要素法による数値解析が可能な時代になった。ヤンマーでもいち早く導入に取組み、ピストンやシリンダーブロック等、各種エンジン部品の応力解析による強度検討を実用化し、様々な商品に適用した。

1990年代には、3次元形状の有限要素法解析が可能になり、より複雑な形状の部品に対しても、強度・剛性を設計段階で予測、評価し、構造の最適化と開発期間の短縮に取り組んできた。こういった数値解析技術と、試験による検証、数値解析モデルへのフィードバックを繰り返すことで、エンジンの信頼性向上に努めてきた。

3.2.電子制御化の取り組み

ヤンマーでは、電子制御分野の重要性にいち早く注目し、商品の電子制御化を積極的に推進し、世の中の技術進歩に対応してきた。

1981年9月には業界に先駆けて、メカトロニクス研究の単独部門として制御研究部(現・電子制御開発部)を新設した。メカトロニクス技術は当初、姿勢制御など農業の作業精度向上に活用していたが、同業他社も競うように研究開発を進めており、日進月歩であった。

トラクタでは1981年に耕うん深さを自動的に制御する「オートロータリー」や、水田作業時に作業機の水平を保つ「UFOマチック」など、電子制御ならではの高機能を有した新商品を次々と市場に投入した。従来は人間の勘頼みだった作業も、こうした機能によって誰もが簡単な操作で実現できるようになったのである。コンバインでも1978年、刈取り高さやこぎ深さを自動制御する装置に加え、稲の列を感知する自動操向装置を搭載したTC2200を発売、国内市場だけでなく、台湾でも大ヒット商品となった。

メカトロニクス技術は農機ばかりでなく、トランスミッションや燃料噴射装置の制御、船舶用のリモコン装置、さらには新規分野の商品へと応用範囲を広げていった。現在では、マイクロプロセッサーの進歩に伴うソフトウェア技術の向上と情報通信技術の進歩により、単一機能の自動化から複数の機能をお互いに協調しながら制御するように変化している。さらに情報技術を活用したユーザーインターフェイスの高度化や機械の稼動情報を活用したサービスなど、機械の性能に留まらない新たな価値提供にも取り組んでいる。

このように、非常に急速に発展してきた電子制御技術を価値提供の源泉と捉え、中央研究所の一組織と位置づけることで、技術開発を集中させ、スピード感のある開発を実現している。(現在は中央研究所下の組織ではなく、研究開発ユニット電子制御開発部として独立。)さらに、構築した機能を全グループ商品に適用させることで、グループ全体の最適化、効率化を図っている。

3.3.近年の中央研究所活動

事業発展とともに、中央研究所は幅広い事業領域に向けた技術構築に取り組んできた。特に2000年の米原移転を機に、エンジン研究や電子制御研究に加え、作業機やエネルギーシステムを対象とした技術開発にも力を入れている。

さらに、グローバルな研究開発体制の構築を目指して、海外にも研究所を設立した。

2007年1月には、マレーシア サバ州コタキナバル工業団地に、アジアの新しい研究拠点として、「ヤンマー・コタキナバルR&Dセンター(YKRC)」を設立した。YKRCでは、バイオマスをはじめとする新エネルギー利活用に関する研究開発を行っている。資源の枯渇や環境問題が顕在化する中、エネルギー有効利用の先駆者として、資源循環型社会への取り組みを加速している。

2011年6月、ヤンマーグループの欧州における最初の研究開発拠点として、イタリア トスカーナ州フィレンツェ市に「ヤンマー R&D ヨーロッパ S.r.L (YRE)」を設立した。

YREでは、

1)エネルギー技術:再生可能エネルギーを用いたローカルエネルギーネットワークの技術開発と実験検証

2)作業機技術:マニピュレーション、HMI などの先進ロボット工学を応用した次世代作業機の研究

の二つの技術分野で中長期の研究テーマを設定し、現地の大学をはじめとする研究機関や企業と連携して研究活動を推進している。

3.4.中央研究所の今後の展望

2016年、ヤンマーは新しいブランドステートメント”A SUSTAINABLE FUTURE”(ASF)を策定した。「最大の豊かさを、最少の資源で実現する。」をテクノロジーコンセプトとして、持続可能な社会の実現を目指す。このASFの実現に向けて、今後中央研究所は以下の5つの技術カテゴリーにフォーカスして、技術構築を行っていく。

- Y-Energy: 最大・最適なエネルギーを、最少の環境負荷で実現する。

- 多様なエネルギー源の有効活用

- クリーンエネルギーの提供

- 高効率×高性能の追求

- Y-Robotics: 最大の作業効果を、最少のマンパワーで実現する。

- 人に代わって省力化×高能率化の実現

- 安全な作業の追及

- Y-Cultivation: 最高に美味しく安全な食料を、最少のエネルギーで生産する。

- 農業と水産業の先進化

- 収量増加×品質向上の実現

- 資源循環型の食料生産

- Y-Experience: 最高のワクワクを、最先端のソリューションで実現する。

- 高品質×効率的なサービスの提供

- 上質な時間・余暇の実現

- Y-Quality: 最高の安心・快適を、最少の負荷で実現する。

- 作業を止めない高稼働率の実現

- 作業ストレスからの解放

4.おわりに

2012年で100周年を迎えたヤンマーは、次の100年の豊かな社会の実現に貢献すべく、活動を開始しています。その中で、中央研究所では、「最大の豊かさを、最少の資源で実現する。」ための技術構築に、これまで以上に真摯に取り組み、お客様の課題を解決し、未来につながる社会とより豊かな暮らしの実現に貢献していく所存です。

著者

研究開発ユニット 中央研究所 技術企画部

中村 哉

研究開発ユニット 中央研究所 技術企画部